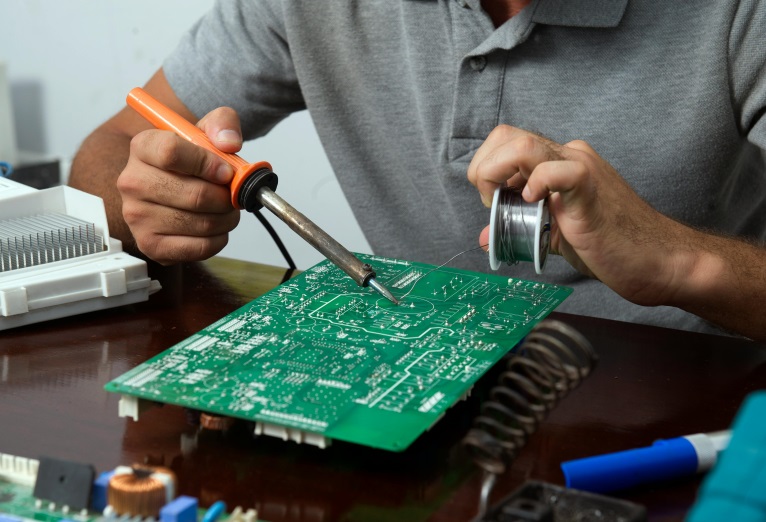

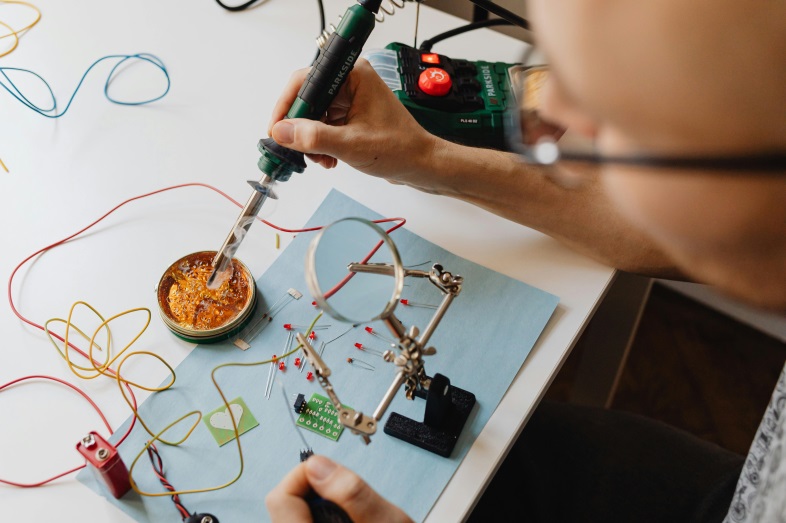

Пайка как процесс

Цель любой пайки – создание электрического контакта, обладающего механической прочностью. При пайке используется припой, который в процессе расплавляется и, застывая, обеспечивает механический и электрический контакт между паяемыми поверхностями. А в случае с пайкой электронных компонентов не менее важно, чтобы соединение хорошо проводило электрический ток, так как от этого напрямую зависит работоспособность всего изделия. Кроме того, для пайки необходимо обеспечить удаление всевозможных загрязнений с контактных поверхностей. В том числе, тонкой оксидной пленки, которая образуется буквально сама по себе, просто из-за контакта металла с кислородом воздуха. Всего этого и помогает избежать флюс.

Флюс для пайки – что это такое?

Флюсы – это специализированные составы, используемые для подготовки поверхности контакта для нанесения расплавленного припоя. Это химические вещества на основе одного или нескольких компонентов, которые удаляют оксидные пленки и другие загрязнения с поверхности металлов. Форма выпуска может быть разной – от жидкостей до паст и флюсовых сердечников в трубчатых проволочных припоях в катушках. Самый простой пример, известный даже тем, кто достаточно далек от пайки – канифоль. Но при этом многообразие составов также логически обосновано, так как флюс нужно подбирать с учетом целой серии параметров. Например, нужно учитывать:

- материалы паяемых элементов,

- требования к чистоте соединения,

- условия техпроцесса, например, пайка вертикально расположенных плат, где используют вязкие составы, которые не должны стекать после нанесения.

Подробнее о функциях

Независимо от состава и формы выпуска, функции у всех паяльных флюсов общие:

- Удаление с металлических контактов загрязнений и оксидов. Во время нагрева флюс химически взаимодействует с оксидами на металлах, преобразуя их в другие химические соединения, растворимые или летучие. Подобная реакция позволяет очистить металл для образования более прочного соединения, что благотворно сказывается на сроке службы и надежности электроники.

- Предотвращение повторного окисления. Повышение температуры часто ускоряет химические реакции, что может приводить к повторному образованию оксидов на предварительно очищенной поверхности. И именно благодаря флюсу этого не происходит, поскольку он создает «защитный слой» на очищенной поверхности, который остается на ней вплоть до момента застывания припоя. В итоге повышается качество и надежность механического соединения, а также общий срок службы устройства.

- Повышение смачиваемости припоем. Флюс уменьшает поверхностное натяжение расплава припоя, позволяя ему равномернее растекаться по паяемым поверхностям и образовывать непрерывное металлическое соединение. Это положительно сказывается не только на прочности, но и на электрической проводимости, а также уменьшает вероятность образования пустот и прочих дефектов, возникающих из-за плохого смачивания контактов.

- Улучшение теплопередачи. За счет флюса тепло более равномерно распределяется по паяемой поверхности, что улучшает равномерность плавления припоя и позволяет избежать локального перегрева, который может привести к повреждению чувствительных к нему электронных компонентов.

Виды

Сейчас производится и активно используется достаточно большое количество флюсов для пайки, поэтому существует не одна, а сразу несколько их классификаций по разным параметрам.

По форме выпуска:

- Жидкие. Продаются в разных объемах – от небольших флаконов для любительского использования до канистр для промышленного. Наносятся кисточкой, автоматическим дозатором или распылителями.

- Твердые. В виде кристаллов или порошка. При нагреве плавятся, превращаясь в жидкость.

- Пасты и гели. Консистенция зависит от дополнительных добавок (загустителей, эмульгаторов и прочих компонентов) и может быть как жидкой, так и густой и вязкой, подходящей для случаев, когда растекание флюса недопустимо. Наносятся кистью, паяльником, через трафарет или дозатор.

По необходимости отмывки – удаления остатков флюса с платы и выводов после пайки:

- Отмывочные флюсы – такие флюсы нельзя надолго оставлять на платах, они подлежат обязательной отмывке.

- Безотмывочные – остатки можно не удалять с ПП, но некоторые производители электроники все равно ополаскивают готовые узлы отмывочной жидкостью.

И последняя, достаточно редко применяемая классификация – по рабочей температуре. В этом плане флюсы соответствуют классификации припоев, поскольку подбираются под них:

- Низкотемпературные – подходят для температуры пайки до 450°С.

- Высокотемпературные – от 450°С и выше.

Подведем итог

Флюсы – это обширная группа составов, которые можно условно считать вспомогательными элементами в процессе пайки электроники. Однако на практике именно от них очень сильно зависит качество и долговечность паяных соединений, а значит, и срок службы устройства. Соответственно к выбору флюса стоит подходить со всей ответственностью.