12 сентября 1958 года Джек Килби из компании Texas Instruments представил коллегам неприглядный прототип из нескольких кусочков кремния, стеклянной подложки и восковой прослойки вместо клея. Устройство оказалось объемным макетом интегральной схемы генератора, который показывал, что все элементы можно изготовить из одного полупроводникового материала. Этот день вошел в историю как «день рождения» интегральной микросхемы. Само собой, это был лишь первый шаг на длинном пути развития нового направления. За минувшие полвека оно шагнуло далеко вперед. И именно о том, как выглядит производство сейчас и какие этапы создания интегральных микросхем присутствуют в техпроцессе, мы и поговорим далее.

Важное отступление: что такое интегральная схема?

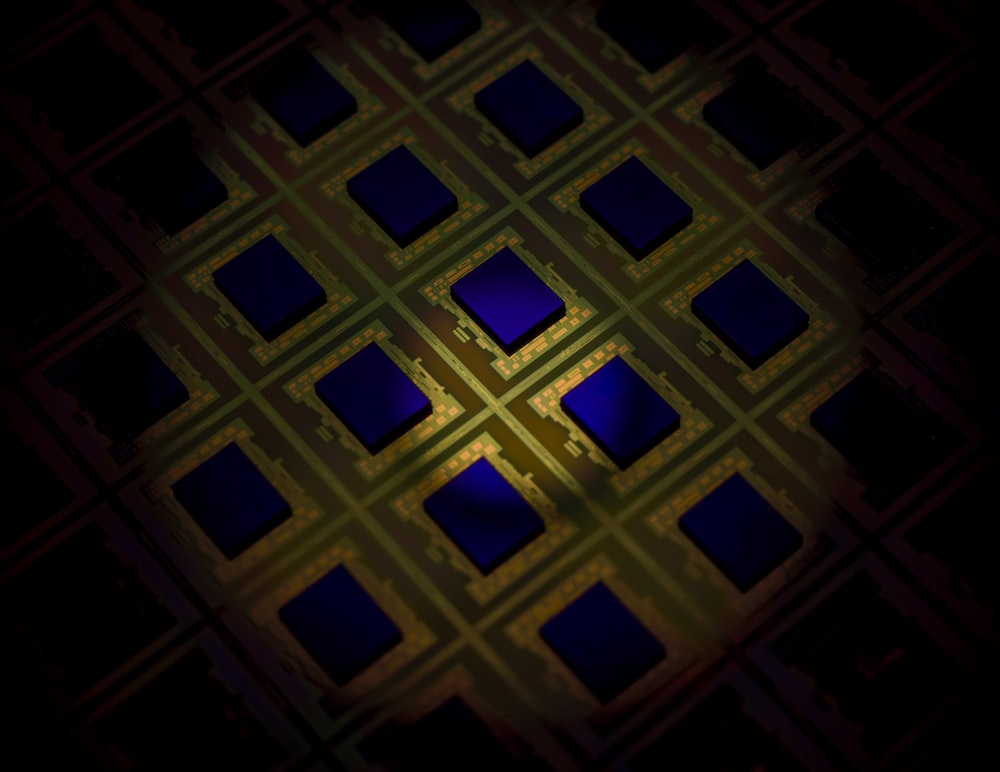

Интегральная схема (она же ИС) – это электронное устройство, в котором типовые элементы произведены одновременно, за один цикл. Собственно, одновременное производство и называется интегральной технологией. Но если в производстве печатных плат она используется только для формирования дорожек, то в интегральных схемах по ней создаются все ключевые компоненты: резисторы, конденсаторы, диоды и транзисторы. При этом одновременно производится целая партия ИС, вплоть до нескольких тысяч экземпляров. Такой метод производства называется групповым, и на финальном этапе пластина разрезается на отдельные кристаллы – чипы, каждый из которых является отдельной ИС.

Виды и типы ИС

Интегральные схемы бывают трех типов:

- Пленочные – в них все элементы и соединения между ними выполнены в виде пленок из токопроводящих, диэлектрических, магнитных и других материалов, закрепленных на общей подложке. Существует две разновидности – толстопленочные и тонкопленочные.

- Гибридные (ГИС) – на керамической (в большинстве случаев) подложке с применением интегральной технологии формируются только пассивные элементы. Активные (диоды, транзисторы, кристаллы) монтируются индивидуально, вручную или автоматизированно. Интересно, что первые ГИС были изобретены и запущены в массовое производство в СССР в 1963, тогда как в США они были анонсированы лишь в 1964, но производились по другой технологии. То есть, две страны пришли к одному изобретению практически одновременно и независимо.

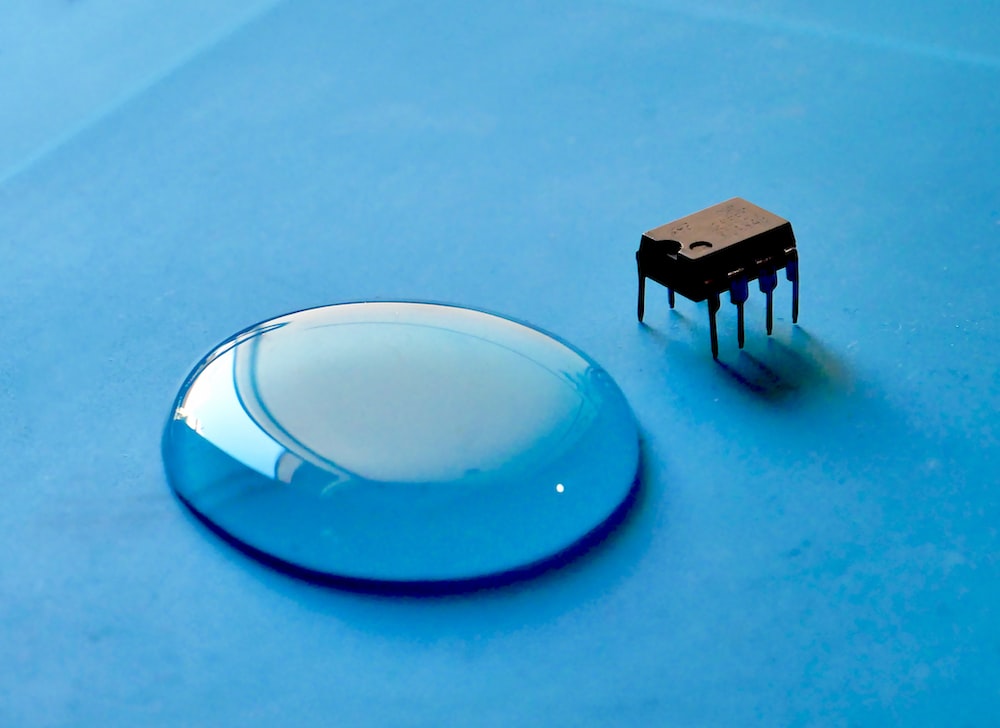

- Полупроводниковые ИС – на кремниевой пластине формируются целая партия ИС, в каждой из которых все элементы производятся одновременно. При этом элементы частично интегрированы в базовую пластину диффузией. В продажу поступают как в виде отдельных компонентов в корпусах, так и в виде кристаллов или целых пластин.

Несмотря на то, что типа всего три, в зависимости от набора размещенных на подложке компонентов, ИС может выполнять различные виды обработки поступающих электрических сигналов (напряжений и токов). Сигнал может поступать в аналоговой, дискретной или цифровой форме. Существуют также ИС, выполняющие преобразование сигнала из одной формы в другую, они, соответственно, называются аналогово-цифровыми или цифро-аналоговыми.

В большинстве современных электронных изделий используются полупроводниковые ИС. И их также существует несколько видов:

- Биполярные. В них основным элементом выступает биполярный транзистор (он же n-p-n-транзистор), который также служит «центром» всего производственного процесса. Отличительная особенность – изоляция компонентов схемы, чтобы они не взаимодействовали через кристалл.

- МДП (металл-диэлектрик-полупроводник) (другое название МОП – металл-окисел-полупроводник). В их основе лежит МДП-транзистор. В отличие от первого вида, компоненты не требуют дополнительной изоляции.

- БиМОП – сочетание двух технологий.

Во всех случаях производственный процесс выглядит примерно одинаково: полупроводниковая пластина поочередно легируется акцепторными и донорными примесями, создающими на поверхности слои с разной проводимостью, а также формирующими полярные переходы между слоями. Непосредственно слои выступают резисторами, а переходы используются в интегрированных диодах и транзисторах. Легирование производят не напрямую, а с помощью пленочных масок из двуокиси кремния, через перфорацию которых примеси наносятся на необходимые участки подложки. В большинстве случаев в качестве подложки выступает кремниевая пластина, но в последнее время активно развивается использование арсенида галлия в качестве альтернативы кремнию.

Этапы создания интегральных схем

Поскольку полупроводниковые ИС сейчас являются самыми востребованными, основные этапы производства рассмотрим на их примере.

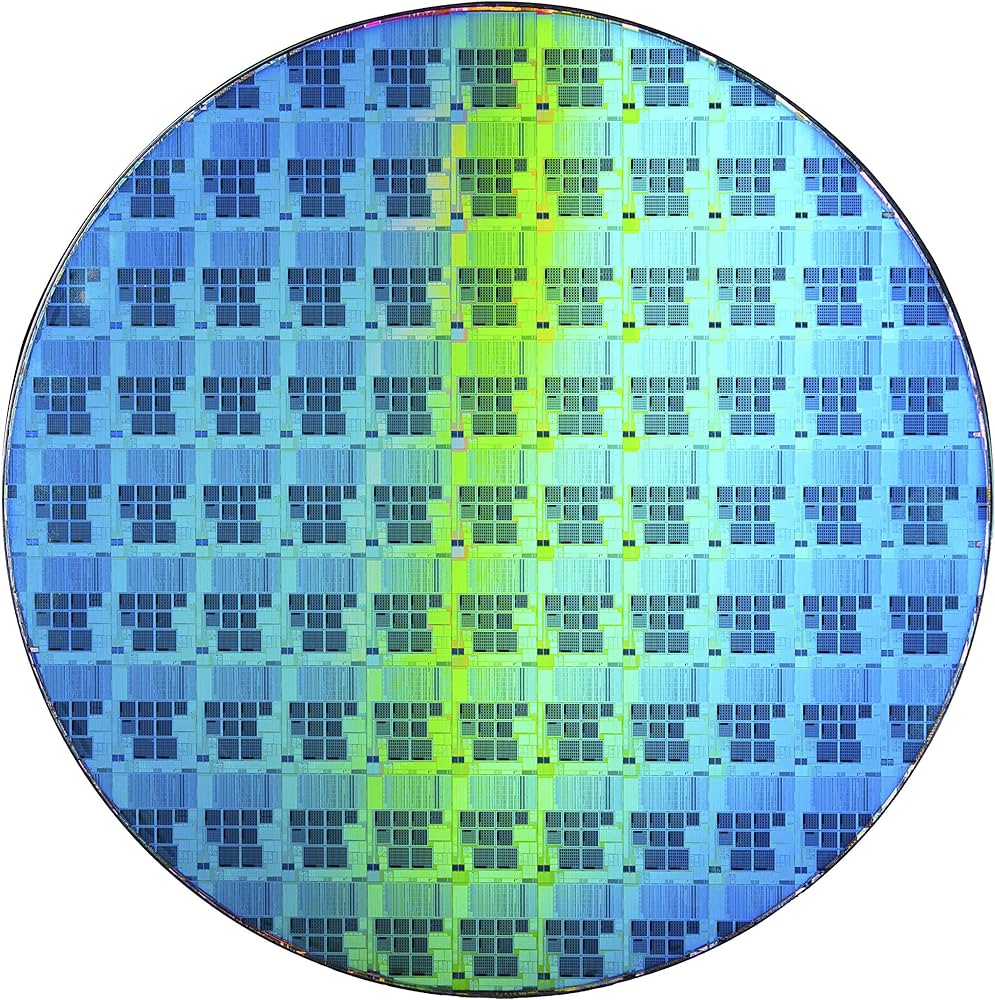

Изготовление подложек

Первый этап в производстве ИС – изготовление кремниевых подложек. Для их производства сначала выращивают монокристалл – цилиндрическую заготовку, получаемую и путем помещения затравочного кристалла в ванну с расплавленным кремнием. Процесс выращивания заготовки относительно медленный, поскольку от скорости роста зависит равномерность структуры и, как следствие, единообразие свойств материала по всей толщине. При необходимости кремний в расплавленном состоянии можно дополнительно легировать, чтобы изменить его электрические свойства. Кристалл формируется в кристаллизационных печах в вертикальном положении.

Готовый монокристалл нарезается в поперечном сечении на круглые тонкие заготовки алмазной пилой. Пила дает относительно ровную поверхность без заметных выбоин и сколов, однако для дальнейшей работы ее нужно дополнительно обработать. Обработку производят в несколько этапов:

- Притиркой стальными вращающимися пластинами, покрытыми абразивом на основе оксида алюминия.

- Травлением, сглаживающим ряд неровностей химическим способом.

- Шлифовкой и полировкой смесью гидроксида натрия с гранулами диоксида кремния.

В итоге путем дополнительно обработки удается удалить все неровности вплоть до размера 3 нм.

Стандартный диаметр получившейся пластины – от 50 до 300 мм.

Легирование

Подложка легируется не только на этапе выращивания монокристалла, но и после изготовления круглых заготовок. Легирование, как и ранее, нужно для изменения электрических свойств кремния, но уже не в общем плане, а локально – для отдельных участков или слоев. Легирующие составы можно добавить двумя способами:

- Диффузией – атомы легирующих веществ «встраиваются» в пустоты кристаллической решетки основы. Диффузия обычно осуществляется аргоном или азотом в газообразном состоянии, но могут использоваться и другие вещества.

- Ионной имплантацией – не приводит к диффузии, но позволяет обрабатывать ранее легированные участки.

Создание масок

Для локального легирования кремниевой подложки необходимо предварительно подготовить маски, которые будут частично задерживать/пропускать легирующее излучение. Но поскольку интегральные схемы всегда состоят из серии слоев с разными свойствами, для производства одной ИС проходится предварительно изготавливать 20 и более разных масок.

Существует два типа масок:

- Свободные – пластины из бериллиевой бронзы, нержавеющей стали или синтетических материалов. За счет отверстий выступают трафаретами при легировании. Изготавливаются механическим способом или фототравлением.

- Контактные – образуются непосредственно на поверхности подложки. Обычно изготавливаются из фоторезистивных или других химически стойких материалов. Одноразовые, но позволяют производить микросхемы с более сложным рисунком или использовать материалы, которые плохо поддаются травлению.

Фотолитография

Основной этап создания интегральных микросхем – это формирование слоев на подложке. Производится оно путем фотолитографии – облучения основы сквозь маску. Предварительно подложка очищается и обезжиривается, чтобы обеспечить лучшую адгезию слоя диоксида кремния. Затем поверхность покрывается связывающим реагентом, который обеспечит лучшее удержание фоторезиста. Фоторезист наносится на центральную часть подложки, равномерно распределяется в центрифуге и закрепляется нагревом. Через маску производится облучение подложки, за счет чего формируется рисунок слоя. Для облучения можно использовать излучение с разной длиной волны, чем она меньше, тем меньших размеров рисунок можно получить, то есть, можно работать с более «прогрессивным» техпроцессом вплоть до 28 нм и ниже.

Травление, очистка

После облучения ослабленный фоторезист удаляется проявителем, за счет чего в равномерном слое фоторезиста образуются окна. В зависимости от того, какой использовался фоторезист, позитивный ли негативный, может удаляться, соответственно проэкспонированная (облученная) или необлученная область.

Полученный рисунок соответствует рисунку слоя, и чтобы нанести по нему необходимый материал можно использовать несколько технологий:

После травления и дополнительной очистки, призванной удалить остатки фоторезиста, переходят к следующему слою, меняя маску и повторяя этапы фотолитографии, травления, осаждения и очистки.

Тестирование

Когда все слои нанесены и произведена финишная очистка, подложка со всей партией интегральных микросхем подается на установку зондового контроля для тестирования. В ней работоспособность каждой ИС тестируется. Для этого с помощью зонда на контакты каждого из кристаллов подается электрический сигнал. Информация о поврежденных схемах заносится в базу данных, поэтому необходимости в их физической маркировке отсутствует.

Разделение на кристаллы

Последний этап создания интегральных схем разделение круглой кремниевой подложки на отдельные чипы. Он на производстве используется не всегда: иногда крупные предприятия, осуществляющие монтаж ИС, закупают подложки целиком. В других случаях производитель может нарезать (точнее, распилить алмазным диском) исходную подложку, попутно отбраковав неработоспособные чипы. В дальнейшем они либо отправляются на хранение, либо устанавливаются в корпуса. На этом производственный цикл заканчивается.

Подведем итог

Со дня рождения первого прототипа интегральной микросхемы прошло уже больше 60 лет, и за это время индустрия сделала настоящий скачок, превратив невзрачный прототип в коммерческий продукт. А также окончательно сформировалась технология их производства, состоящая из серии базовых этапов:

- изготовления подложек,

- легирования,

- создания масок,

- фотолитографии,

- травления,

- очистки,

- тестирования,

- разделения на кристаллы.

Именно так и выглядит изготовление интегральных микросхем на современных производствах. Но прогресс на этом не остановился, и вполне возможно, что в будущем технология еще изменится, став проще или предложив более точные методы на отдельных этапах.