Кирилл Пантелеев

Кирилл ПантелеевРуководитель сервисной службы «Диполь Технологии»

panteleev@dipaul.ru

Возможности программного обеспечения ASSCON Datacollection и опции Dynamicprofiling

Требования, предъявляемые к эффективности и качеству электронных компонентов и изделий, постоянно растут. У многих изделий необходимо тщательно контролировать параметры процесса. Для постоянного контроля качества и уменьшения количества дефектов становится все более важным сохранять и отслеживать данные по процессу и готовой продукции.

Думаем, никому не нужно напоминать о важности правильно подобранного температурного профиля пайки. Неверный профиль может служить причиной множества дефектов продукции. Пустоты, отсутствие паяного соединения, повреждение компонентов, эффект надгробного камня являются малой частью всех дефектов, которые могут быть обусловлены неверно заданным профилем пайки. Такие параметры, как скорость роста температуры, время стабилизации, максимальные значения температуры и времени, в течение которого печатная плата находится выше температуры оплавления, существенно влияют на качество готовой продукции.

Ни для кого не секрет, что более ответственные изделия требуют более тонкого подхода. Это относится и к настройкам температурного профиля. Но как убедиться в точной повторяемости профиля? Производители современного оборудования заявляют о высокой повторяемости, однако подтвердить это можно только повторными измерениями. Вряд ли кого-либо устроит ситуация, при которой нужно будет снимать температурные данные с каждой платы в партии. Однако всегда есть некие отклонения, вызванные внешними факторами. Что если бы печь оплавления могла отслеживать и более того — изменять параметры процесса в зависимости от текущих отклонений, а также сохраняла информацию о температурном профиле каждого изделия? Не нужно было бы беспокоиться даже о небольших отклонениях от заданного профиля, а подтверждением его соответствия служили бы автоматически сохраненные данные.

Компания ASSCON Systemtechnik GmbH (ФРГ), бесспорный мировой лидер в области производства систем парофазной пайки, выпустила новую опцию для своих систем — Dynamicprofiling, позволяющую легко оптимизировать и в дальнейшем выдерживать заданный температурный профиль.

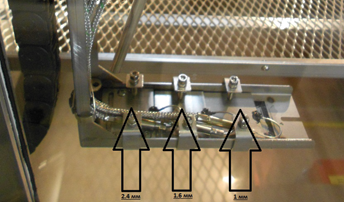

Принцип работы заключается в постоянном измерении температуры одного из трех эталонных образцов различной толщины, расположенных на одном уровне с корзиной для плат (рис. 1, 2).

Рис. 2. Эталонные образцы с установленными термопарами

Термические свойства образцов сопоставимы со свойствами печатных плат с разным количеством слоев. Эталон, наиболее соответствующий изделию, указывается в программе пайки. Для максимальной точности можно провести цикл измерений профиля с реальным изделием, после чего выбрать один из трех профилей, наиболее близкий к желаемому (рис. 3). Более того, вместо предустановленных образцов можно использовать, к примеру, фрагмент реального изделия. В дальнейшем система, руководствуясь температурными данными выбранного образца, корректирует параметры процесса. Перед началом каждого цикла эталонные образцы приводятся к исходной температуре при помощи охлажденного теплоносителя GALDEN. Таким образом, стартовые условия процесса не зависят от частоты циклов пайки, что позволяет добиться высокой повторяемости.

Рис. 3. Графики изменения температуры печатной платы и эталонных образцов в процессе пайки

Для настройки программы пайки нужно выбрать тип профиля — включающий в себя зону стабилизации или линейный. Для этапа предварительного нагрева указываем скорость парообразования, от которой напрямую зависит температурный градиент. При использовании классического профиля устанавливаем температуру и время стабилизации. Следуя введенным настройкам, система осуществляет нагрев изделия до температуры стабилизации, после чего скорость парообразования автоматически уменьшается, и изделие сохраняет температуру в течение заданного временного интервала. Для этапа оплавления указываем скорость парообразования, температуру ликвидуса и время, в течение которого изделие должно находиться выше температуры ликвидуса. Как только изделие достигнет заданной температуры, система начинает отсчет времени, по истечении которого процесс пайки завершается. Таким образом, цикл за циклом система осуществляет контроль важнейших параметров процесса.

Классический процесс парофазной пайки предусматривает нагрев изделия до температуры кипения теплоносителя. Использование опции Dynamicprofiling позволяет работать по свинцовой технологии, даже используя теплоноситель с температурой кипения в +240 °С. На рис. 4 представлены температурные профили свинцового (Т1) и бессвинцового (Т2) процессов. Измерения проводились с помощью одного и того же образца, температура кипения теплоносителя — +230 °С. Процесс пайки свинцового образца был завершен без достижения температуры кипения теплоносителя. При этом все важные параметры процесса были соблюдены.

Рис. 4. Сравнение графиков изменения температуры для свинцового и бессвинцового процессов

Специальное программное обеспечение ASSCON Datacollection — компактное решение для работы с документацией, относящейся к процессу пайки. Оно устанавливается на компьютер, подключенный к системе пайки посредством локальной сети, и позволяет автоматически импортировать данные из системы пайки, визуализировать и архивировать их, а также генерировать отчеты. При помощи этого программного продукта и опции Dynamicprofiling можно хранить, обрабатывать и экспортировать данные о каждом выпущенном продукте, что особенно важно при выпуске ответственных изделий.