Измерения в АОИ и SPI

Автор: Людмила Бойкова

Более 20 лет автоматическая оптическая инспекция (АОИ) и инспекция качества нанесения паяльной пасты (Solder Paste Inspection, SPI) практикуются на электронно-сборочном производстве с использованием технологий поверхностного монтажа (SMT), и термины АОИ и SPI, введенные изначально, стали привычными. Относительно недавно начала использоваться технология, позволяющая не просто проводить инспектирование и проверку, но и делать измерения. Такое измерение — двумерное или трехмерное — предполагает определение тех или иных количественных показателей.

АОИ: как все начиналось

С распространением технологии поверхностного монтажа, благодаря которой удалось уменьшить размеры компонентов и печатных плат, возникла потребность в новых методах контроля. Именно тогда на SMT-производстве появился оптический контроль. Предлагавшиеся в то время средства контроля обладали по нынешним меркам довольно ограниченной функциональностью. Наличие или отсутствие компонентов, значительное смещение и полярность — вот и все, что можно было определить на первых порах. В системах контроля использовались главным образом ПЗС-камеры, дававшие полутоновые изображения, которые затем анализировались. Алгоритмы применялись самые разные — от анализа пятен, обнаружения краев и сравнения с шаблоном до простого подсчета пикселей.

Со временем системы АОИ были усовершенствованы, и в них стали встраивать камеры с большим числом пикселей, повышенным оптическим разрешением, улучшенными объективами и более устойчивыми алгоритмами, позволявшими получить более точные и воспроизводимые результаты.

Между тем производители, применявшие SMT-технологии, были заняты поиском способов управления технологическими процессами поверхностного монтажа. Велись оживленные дискуссии о том, где лучше всего располагать системы автоматической оптической инспекции. Идеально было бы устанавливать их на выходе каждой технологической операции, но столь широкому распространению АОИ на SMT-производстве препятствовали финансовые ограничения.

Измерения в SPI

Самый важный этап SMT-производства, на выходе с которого целесообразно осуществлять контроль для управления технологическими процессами, — нанесение паяльной пасты на печатные платы. В отличие от контроля после установки компонентов, здесь мы имеем дело с трехмерной задачей, так как у паяльной пасты есть объем.

Для того чтобы выработать сигнал обратной связи для системы управления технологическими процессами на этапе после нанесения паяльной пасты, необходимы средства трехмерного измерения. Двумерный анализ в данном случае не позволяет выявить все дефекты или получить нужную информацию для корректировки технологического процесса. Становится ясно, что традиционные системы АОИ с их двумерным анализом полутоновых изображений не пригодны для решения этой задачи. Как и в случае с установкой компонентов, при нанесении паяльной пасты для принятия корректирующих мер требуется обратная связь количественного характера.

Измерения в АОИ

Традиционный контроль после пайки позволял определить смещение смонтированного компонента, но не смещение при установке, поскольку в процессе пайки оплавлением компоненты могут претерпевать сдвиг. Определив смещение компонента сразу после его установки, можно подать конкретный сигнал обратной связи в систему управления технологическим процессом. Но любая обратная связь должна иметь количественную оценку, поэтому в ее основе должно быть точное измерение.

Для контроля качества нанесения паяльной пасты ряд компаний разработал системы трехмерного измерения. В основном это были компании, которые сразу начали заниматься трехмерными системами, не имея опыта создания двумерных систем. Когда во главу угла был поставлен измерительный аспект, в дело пошли другие подходы и методы измерений. Стандартные камеры и источники света не годились, поэтому для измерения по высоте были применены лазеры или метод многочастотного муара.

Поскольку основное внимание было уделено измерениям, появилась возможность работать с трехмерными объектами и количественно характеризовать малейшие отклонения от заданных параметров технологического процесса с их визуализацией для операторов. Убедившись в надежности результатов, полученных с помощью трехмерных систем измерения, операторы и технологи ввели в производственный процесс обратную связь применительно к оборудованию и материалам. Это позволило отслеживать и количественно определять корректирующее воздействие. Так появился цикл обратной связи, работающий по результатам измерений. В отсутствие измерений реализовать подобный цикл было бы невозможно.

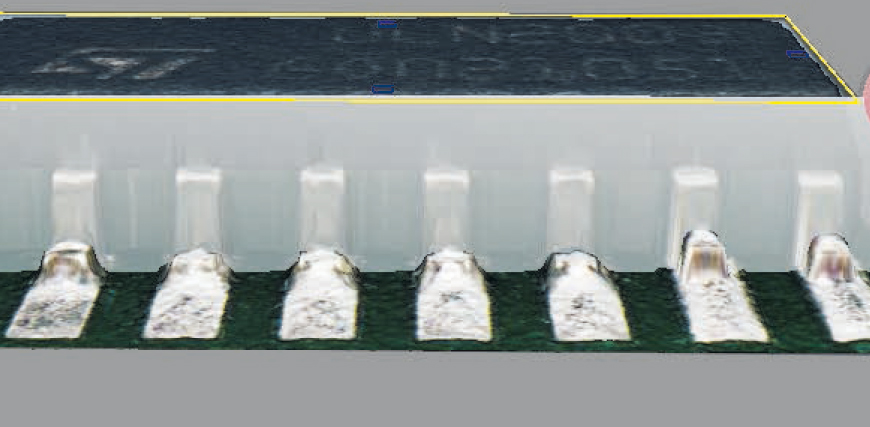

АОИ после пайки

Контроль печатных узлов — наиболее традиционный и распространенный вид контроля. Но в нем до сих пор отсутствует количественный аспект, то есть возможность измерения параметров паяного соединения. Такие параметры, установленные стандартом IPC-A-610D (например, высота или объем паяного соединения), являются трехмерными.

Алгоритмы двумерных систем АОИ позволяют анализировать целый ряд атрибутов паяных соединений, в частности определять размер и местоположение отражения от конкретного источника света на паяном соединении или сравнивать местоположение двух отражений, полученных от источников света разного цвета или с разным угловым положением. Хотя эти атрибуты могут как-то соотноситься с размером паяного соединения, они не дают возможности измерить его объем и форму. Увеличение количества углов обзора может повысить достоверность анализа изображений, но все же не позволяет определить фактические объем или форму паяного соединения.

Функция измерения

Функция измерения — это система, обеспечивающая точное и воспроизводимое определение некоторой количественной характеристики заданного объекта.

На SMT-производстве это могут быть координаты компонентов в микрометрах (мкм) или объем нанесенной паяльной пасты в кубических микрометрах (мкм3).

Только имея точные значения этих параметров, можно правильно определить величину корректирующего воздействия на технологический процесс.

Измерения от Koh Young Technology

На протяжении последних семи лет компания Koh Young Technology занимается разработкой систем, предназначенных для трехмерного измерения параметров качества нанесения паяльной пасты, и приобрела значительный опыт в этой области. Применив ту же технологию для систем АОИ, Koh Young развивает свой успех, лидируя на рынке трехмерных измерений. Сейчас многие компании, ранее занимавшиеся двумерным АОИ, начинают выпускать системы для трехмерного контроля качества нанесения паяльной пасты. Переход от двух координат к трем усложняет процесс контроля и затрудняет освоение этих систем. Выгодное отличие Koh Young — изначальная специализация на трехмерных измерениях.