Дон Миллер (Don Miller), компания Nordson YESTECH

Производители сложных печатных плат знают, что ключ к успеху — это конкурентоспособная цена и соответствие требованиям качества. Растущий уровень сложности плат и желание повысить выход готовой продукции побуждает производителей шире внедрять автоматизированные технические средства для проведения контроля.

Практикуется два основных подхода к организации контроля — профилактика и обнаружение. Профилактика предполагает акцент на управлении технологическим процессом и устранении дефектов путем принятия корректирующих мер. Основные усилия сосредотачиваются на поэтапном контроле каждой технологической операции, чтобы ни одно дефектное изделие не вышло за пределы заводского цеха.

Комплексная стратегия контроля часто включает в себя автоматическую оптическую инспекцию (АОИ) и рентгеновский контроль, скомбинированные таким образом, чтобы обеспечить как можно большую полноту исследований и максимальный выход готовой продукции. Совокупность результатов двух методов значительно повышает возможности каждого отдельного метода.

Совершенствование технологий контроля создало условия для более обстоятельного анализа дефектов, а в конечном счете — для получения более точных данных. Сбор и анализ данных являются важными составляющими совершенствования технологического процесса, но для обеспечения максимальной управляемости необходимо предусмотреть возможности обратной связи.

Системы автоматического оптического и рентгеновского контроля позволяют решать множество задач на разных этапах процесса производства.

Автоматический оптический контроль

Автоматическая оптическая инспекция (АОИ) имеет очевидные преимущества перед визуальными методами контроля в скорости, эффективности и гибкости. Например, на типичной производственной линии может работать от двух до четырех операторов контроля, выявляющих дефекты компонентов и пайки визуальным методом и производящих ремонт.

Если же используется система АОИ, обнаружением и устранением дефектов, а также сбором данных для повышения выхода готовой продукции может заниматься всего один оператор. За счет этого сокращается количество персонала в расчете на одну рабочую смену и появляется возможность перенаправить трудовые ресурсы на другие этапы производственного процесса.

Поскольку системы АОИ можно устанавливать в различных конфигурациях (отдельно или в составе технологической линии), важно тщательно проанализировать факторы, влияющие на общий выход готовой продукции, чтобы подобрать наилучший вариант для конкретной ситуации.

Если ставится задача просто обнаружить дефекты сборки, то АОИ устанавливают вне производственной линии. Если целью является минимизация количества дефектных изделий, то лучше всего будет установить эту систему на конечном участке производственной линии. Если же вас интересует более полная профилактика дефектов, то системы АОИ нужно будет расположить и на более ранних этапах технологической линии.

В зависимости от того, каковы индивидуальные требования, наилучших результатов можно достичь, расположив систему АОИ на следующих этапах: после нанесения паяльной пасты, после установки компонентов и/или после пайки (рис. 1).

В любом из этих сценариев особый интерес представляют снижение потребности в персонале и перенаправление трудовых ресурсов, особенно если учесть результаты исследований, согласно которым эффективность визуального контроля человеком составляет всего лишь около 50%. Такая неэффективность обусловлена множеством факторов, но главным образом это монотонный и ответственный характер работы, при котором трудно сохранять концентрацию. Монотонность может также приводить к высокой текучке кадров и сопутствующим затратам на наем и обучение персонала.

По сравнению с человеком автоматические средства оптического контроля обеспечивают более точные и повторяемые результаты. Во многих реально установленных системах измеренная эффективность достигала 99%.

Основные характеристики систем АОИ

В современных условиях особую важность представляют следующие характеристики систем АОИ.

Увеличение.

Количество пикселей, а также оптическое и цифровое увеличение — важные критерии, которыми в конечном счете определяются физические возможности системы контроля. Точный контроль малогабаритных компонентов (например, типоразмера 01005) с достаточными для программных алгоритмов систем АОИ разрешением и информативностью может быть осуществлен только при сочетании оптического и цифрового увеличения.

Но чем выше увеличение, тем меньше поле обзора, дольше время регистрации изображения и больше объем обрабатываемых данных. В условиях сокращения технологических циклов система АОИ должна обеспечивать компромисс между увеличением и скоростью регистрации изображений.

Оптика.

Для повышения точности и повторяемости в оборудовании АОИ все чаще применяется телецентрическая оптика. В традиционных объективах объекты, находящиеся на разном расстоянии, отображаются с разным увеличением, а порой также с изменением видимой формы по мере удаления от центра поля обзора. Телецентрические объективы обеспечивают одинаковое увеличение на всех расстояниях. Объектно-пространственный телецентрический объектив одинаково увеличивает объекты, находящиеся на любом расстоянии, и имеет неизменный угол обзора во всем поле обзора.

Ввиду постоянства увеличения и геометрической формы телецентрические объективы целесообразно применять в метрологических целях — например, для точного определения размеров объектов в системе АОИ вне зависимости от их местоположения в поле обзора и даже при неточно известном расстоянии до них.

Программируемая подсветка.

В любой системе АОИ для получения нужных результатов чрезвычайно важна подсветка. Найти универсальный источник света, который позволял бы обнаруживать все дефекты в любых обстоятельствах, практически невозможно, учитывая постоянно меняющиеся условия электронного производства.

Чтобы обеспечить максимально полный контроль при широком разнообразии компонентов и конфигураций печатных плат, необходим динамический источник света. Благодаря снижению стоимости светодиодов производители аппаратуры могут теперь создавать светодиодные матрицы с широчайшими возможностями программной настройки. Многоцветное освещение под различными углами позволяет пользователям АОИ регулировать контрастность изображения и легко обнаруживать различные дефекты.

Даже в пределах одного типа компонентов возможности безграничны. Цвет и свойства поверхности могут различаться в зависимости от состава пасты, размера и материала контактной площадки, а также цвета и текстуры печатной платы. Программируемая подсветка — ценнейшее средство, позволяющее обнаруживать максимально широкий круг дефектов.

Точность позиционирования.

С миниатюризацией компонентов критически важным фактором становится точность позиционирования производственного и контрольного оборудования. Система АОИ должна иметь достаточную точность, позволяющую обнаруживать малые отклонения по положению, которые могут привести к дефекту компонента типоразмера 01005.

Программное обеспечение с поддержкой сетевого взаимодействия.

Система АОИ может одновременно выполнять контроль печатной платы со смонтированными компонентами и передавать результаты контроля предыдущей платы на расположенную далее по цепочке станцию для оценки или ремонта. Эта станция не только обменивается данными с системой АОИ, но и сохраняет результаты контроля и оценки в базу данных статистического управления технологическим процессом (SPC). Результаты контроля можно просматривать в реальном времени или архивировать для просмотра в дальнейшем (рис. 2).

Большая часть автоматического контрольного оборудования рассчитана на выполнение контроля после пайки оплавлением, но систему АОИ можно устанавливать почти в любом месте технологической цепочки. Такая гибкость позволяет вносить локальные коррективы в общий план контроля. Перемещая или добавляя оборудование АОИ в разные точки на производственной линии, можно достигнуть желаемого выхода готовой продукции.

Автоматический рентгеновский контроль

Системы автоматического рентгеновского контроля (АРК) приобретают в последнее время все большую популярность, поскольку наряду с АОИ представляют собой неразрушающий метод, который обеспечивает доступ к данным технологического процесса в реальном времени и может эффективно использоваться для обнаружения дефектов и повышения выхода готовой продукции. Рентгеновские снимки паяных соединений могут анализироваться автоматически для обнаружения структурных дефектов, таких как холодная пайка, пустоты, перемычки, обрывы, которые могут составлять свыше 90% от общего числа дефектов в сложной плате. Но в отличие от АОИ рентгеновскому контролю поддаются также скрытые паяные соединения, компоненты с экранами и двусторонние платы с высокой плотностью монтажа.

Возможность контроля скрытых паяных соединений делает АРК логичным выбором для контроля сложных плат, особенно с компонентами типа BGA, CGA и CSP, а также компонентами, которые защищены радиочастотными экранами. Это важнейшее преимущество АРК, учитывая большое число плат, попадающее в эту категорию, а также растущую популярность корпусов с матричным расположением выводов. Вдобавок во многих сотовых телефонах и устройствах беспроводной связи неприпаянные компоненты закрываются радиочастотными экранами на этапе установки на плату, а потом припаиваются методом оплавления.

АРК может быть полезен на многих этапах процесса сборки, но ввиду временных и ресурсных ограничений большинство изделий проходят лишь однократный рентгеновский контроль. Поэтому этот вид контроля должен выполняться в том месте, где он обеспечит наибольшую эффективность.

Поскольку наибольшую эффективность АРК имеет при контроле готовых паяных соединений, большинство таких систем располагается за участком пайки, каким бы способом (оплавлением или волной припоя) она ни выполнялась. На этом этапе все паяные соединения на плате уже выполнены и могут быть проконтролированы за один прием. Кроме того, дождавшись завершения процесса сборки, можно выявить и другие дефекты, например поврежденные или отсутствующие компоненты.

Разновидности АРК

Двумерный рентгеновский контроль

При двумерном контроле рентгеновское излучение вырабатывается фиксированным точечным источником, проходит через собранную печатную плату и формирует изображение на электронном детекторе-приемнике. Это изображение преобразуется в цифровую форму и передается на компьютер, где проводится его анализ. Такая технология широко применяется для односторонних печатных плат во многих отраслях, где требуется высокая надежность готовых изделий.

Передовое современное программное обеспечение для обработки изображений способно различать компоненты и автоматически определять дефекты пайки. Двумерный рентгеновский контроль — самая распространенная форма рентгеновского контроля электронных узлов.

Трехмерный рентгеновский контроль

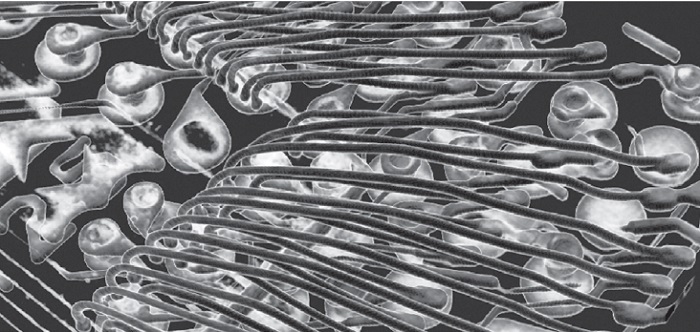

Технология трехмерного рентгеновского контроля дает четкое изображение отдельных слоев платы, позволяя беспрепятственно выполнять контроль двусторонних плат за один проход. При томографической технологии требуется, чтобы источник рентгеновского излучения и детектор перемещались по кругу в противофазе. При этом в фокусе находится только та область объекта контроля, которая расположена в одной плоскости, а компоненты и паяные соединения за пределами этой плоскости в достаточной степени размываются.

Трехмерные изображения реконструируются методом томосинтеза из множества частичных двумерных изображений, полученных под различными углами. Эти частичные изображения комбинируются в цифровой форме для получения срезов на любой глубине. Обе разновидности АРК широко применяются сегодня для рентгеновского контроля более сложных двусторонних плат (рис. 3).

Традиционно сложной задачей для систем АРК было точное определение дефектов за выделенное время цикла. Чтобы максимизировать пропускную способность и полноту обнаружения дефектов, в некоторых системах сегодня предусматривается возможность избирательного двумерного или трехмерного контроля одной и той же платы. Отдельные компоненты или области можно выбрать для трехмерного контроля без значительного увеличения общей длительности контроля.

Еще одно недавнее веяние — это перенос данных между системами АРК и АОИ определенных производителей. Возможность обмена библиотеками, программами контроля и данными статистического управления производственным процессом между системами АРК и АОИ может существенно повысить эффективность использования систем и полноту обнаружения дефектов.

Заключение

Гибкость сегодняшних систем АОИ и АРК обеспечивает преимущества, выходящие за рамки их непосредственного использования в производственном процессе. С момента появления таких систем в начале 1980-х годов их производительность и удобство пользования неуклонно растут. Первые версии были очень дорогими, ограниченными по возможностям и трудными в программировании. Необходимо было тратить многие часы или даже дни на создание программ контроля и управления ими. Экономически обосновать их применение можно было разве что в рамках крупносерийного малономенклатурного производства.

Благодаря стремительному развитию аппаратных и программных технологий, в последнем поколении систем АОИ и АРК удалось превзойти большую часть этих ограничений. Теперь операторы могут быстро и легко создавать программы контроля, обеспечивая управление повседневными операциями почти без вмешательства в работу системы. Как следствие, появилась возможность непосредственно повысить выход готовой продукции, как на крупносерийном, так и на многономенклатурном производстве.

Помимо обратной связи в реальном времени от технологического процесса, многие сторонники автоматического контроля отмечают значительное сокращение времени, затрачиваемого на контроль первого изделия и переналадку производственной линии. Новейшие сетевые и коммуникационные методы предоставляют неограниченную свободу в выборе способов организации записи и извлечения данных.

Автономные и работающие на производственной линии станции оценки позволяют обращать результаты контроля в эффективный процесс ремонта, выявляя дефектные области на печатной плате и записывая действия, которые выполнил оператор. После этого действия оператора и данные из системы контроля можно анализировать в оснащенных веб-интерфейсом программных пакетах для статистического управления производственными процессами и контроля качества, делая мгновенные снимки состояния технологического процесса с помощью стандартных браузеров на настольном ПК.

Наконец, системы АОИ и АРК отражают тенденцию, характерную для большинства новых технологий, — улучшение характеристик при снижении цены, которое способствует все более широкому внедрению этих технологий. Как при крупносерийном, так и при многономенклатурном производстве, компании любого размера могут в короткие сроки получить реальную выгоду от применения автоматического оптического и рентгеновского контроля. Если учесть, что системы АОИ и АРК можно использовать на нескольких этапах производственного процесса с неограниченными возможностями сбора данных и формирования отчетности, то их преимущества вполне очевидны.

Производители сложных печатных плат знают, что ключ к успеху — это конкурентоспособная цена и соответствие требованиям качества. Растущий уровень сложности плат и желание повысить выход готовой продукции побуждает производителей шире внедрять автоматизированные технические средства для проведения контроля.

Практикуется два основных подхода к организации контроля — профилактика и обнаружение. Профилактика предполагает акцент на управлении технологическим процессом и устранении дефектов путем принятия корректирующих мер. Основные усилия сосредотачиваются на поэтапном контроле каждой технологической операции, чтобы ни одно дефектное изделие не вышло за пределы заводского цеха.

Комплексная стратегия контроля часто включает в себя автоматическую оптическую инспекцию (АОИ) и рентгеновский контроль, скомбинированные таким образом, чтобы обеспечить как можно большую полноту исследований и максимальный выход готовой продукции. Совокупность результатов двух методов значительно повышает возможности каждого отдельного метода.

Совершенствование технологий контроля создало условия для более обстоятельного анализа дефектов, а в конечном счете — для получения более точных данных. Сбор и анализ данных являются важными составляющими совершенствования технологического процесса, но для обеспечения максимальной управляемости необходимо предусмотреть возможности обратной связи.

Системы автоматического оптического и рентгеновского контроля позволяют решать множество задач на разных этапах процесса производства.

Автоматический оптический контроль

Автоматическая оптическая инспекция (АОИ) имеет очевидные преимущества перед визуальными методами контроля в скорости, эффективности и гибкости. Например, на типичной производственной линии может работать от двух до четырех операторов контроля, выявляющих дефекты компонентов и пайки визуальным методом и производящих ремонт.

Если же используется система АОИ, обнаружением и устранением дефектов, а также сбором данных для повышения выхода готовой продукции может заниматься всего один оператор. За счет этого сокращается количество персонала в расчете на одну рабочую смену и появляется возможность перенаправить трудовые ресурсы на другие этапы производственного процесса.

Поскольку системы АОИ можно устанавливать в различных конфигурациях (отдельно или в составе технологической линии), важно тщательно проанализировать факторы, влияющие на общий выход готовой продукции, чтобы подобрать наилучший вариант для конкретной ситуации.

Если ставится задача просто обнаружить дефекты сборки, то АОИ устанавливают вне производственной линии. Если целью является минимизация количества дефектных изделий, то лучше всего будет установить эту систему на конечном участке производственной линии. Если же вас интересует более полная профилактика дефектов, то системы АОИ нужно будет расположить и на более ранних этапах технологической линии.

В зависимости от того, каковы индивидуальные требования, наилучших результатов можно достичь, расположив систему АОИ на следующих этапах: после нанесения паяльной пасты, после установки компонентов и/или после пайки (рис. 1).

В любом из этих сценариев особый интерес представляют снижение потребности в персонале и перенаправление трудовых ресурсов, особенно если учесть результаты исследований, согласно которым эффективность визуального контроля человеком составляет всего лишь около 50%. Такая неэффективность обусловлена множеством факторов, но главным образом это монотонный и ответственный характер работы, при котором трудно сохранять концентрацию. Монотонность может также приводить к высокой текучке кадров и сопутствующим затратам на наем и обучение персонала.

По сравнению с человеком автоматические средства оптического контроля обеспечивают более точные и повторяемые результаты. Во многих реально установленных системах измеренная эффективность достигала 99%.

Основные характеристики систем АОИ

В современных условиях особую важность представляют следующие характеристики систем АОИ.

Увеличение.

Количество пикселей, а также оптическое и цифровое увеличение — важные критерии, которыми в конечном счете определяются физические возможности системы контроля. Точный контроль малогабаритных компонентов (например, типоразмера 01005) с достаточными для программных алгоритмов систем АОИ разрешением и информативностью может быть осуществлен только при сочетании оптического и цифрового увеличения.

Но чем выше увеличение, тем меньше поле обзора, дольше время регистрации изображения и больше объем обрабатываемых данных. В условиях сокращения технологических циклов система АОИ должна обеспечивать компромисс между увеличением и скоростью регистрации изображений.

Оптика.

Для повышения точности и повторяемости в оборудовании АОИ все чаще применяется телецентрическая оптика. В традиционных объективах объекты, находящиеся на разном расстоянии, отображаются с разным увеличением, а порой также с изменением видимой формы по мере удаления от центра поля обзора. Телецентрические объективы обеспечивают одинаковое увеличение на всех расстояниях. Объектно-пространственный телецентрический объектив одинаково увеличивает объекты, находящиеся на любом расстоянии, и имеет неизменный угол обзора во всем поле обзора.

Ввиду постоянства увеличения и геометрической формы телецентрические объективы целесообразно применять в метрологических целях — например, для точного определения размеров объектов в системе АОИ вне зависимости от их местоположения в поле обзора и даже при неточно известном расстоянии до них.

Программируемая подсветка.

В любой системе АОИ для получения нужных результатов чрезвычайно важна подсветка. Найти универсальный источник света, который позволял бы обнаруживать все дефекты в любых обстоятельствах, практически невозможно, учитывая постоянно меняющиеся условия электронного производства.

Чтобы обеспечить максимально полный контроль при широком разнообразии компонентов и конфигураций печатных плат, необходим динамический источник света. Благодаря снижению стоимости светодиодов производители аппаратуры могут теперь создавать светодиодные матрицы с широчайшими возможностями программной настройки. Многоцветное освещение под различными углами позволяет пользователям АОИ регулировать контрастность изображения и легко обнаруживать различные дефекты.

Даже в пределах одного типа компонентов возможности безграничны. Цвет и свойства поверхности могут различаться в зависимости от состава пасты, размера и материала контактной площадки, а также цвета и текстуры печатной платы. Программируемая подсветка — ценнейшее средство, позволяющее обнаруживать максимально широкий круг дефектов.

Точность позиционирования.

С миниатюризацией компонентов критически важным фактором становится точность позиционирования производственного и контрольного оборудования. Система АОИ должна иметь достаточную точность, позволяющую обнаруживать малые отклонения по положению, которые могут привести к дефекту компонента типоразмера 01005.

Программное обеспечение с поддержкой сетевого взаимодействия.

Система АОИ может одновременно выполнять контроль печатной платы со смонтированными компонентами и передавать результаты контроля предыдущей платы на расположенную далее по цепочке станцию для оценки или ремонта. Эта станция не только обменивается данными с системой АОИ, но и сохраняет результаты контроля и оценки в базу данных статистического управления технологическим процессом (SPC). Результаты контроля можно просматривать в реальном времени или архивировать для просмотра в дальнейшем (рис. 2).

Большая часть автоматического контрольного оборудования рассчитана на выполнение контроля после пайки оплавлением, но систему АОИ можно устанавливать почти в любом месте технологической цепочки. Такая гибкость позволяет вносить локальные коррективы в общий план контроля. Перемещая или добавляя оборудование АОИ в разные точки на производственной линии, можно достигнуть желаемого выхода готовой продукции.

Автоматический рентгеновский контроль

Системы автоматического рентгеновского контроля (АРК) приобретают в последнее время все большую популярность, поскольку наряду с АОИ представляют собой неразрушающий метод, который обеспечивает доступ к данным технологического процесса в реальном времени и может эффективно использоваться для обнаружения дефектов и повышения выхода готовой продукции. Рентгеновские снимки паяных соединений могут анализироваться автоматически для обнаружения структурных дефектов, таких как холодная пайка, пустоты, перемычки, обрывы, которые могут составлять свыше 90% от общего числа дефектов в сложной плате. Но в отличие от АОИ рентгеновскому контролю поддаются также скрытые паяные соединения, компоненты с экранами и двусторонние платы с высокой плотностью монтажа.

Возможность контроля скрытых паяных соединений делает АРК логичным выбором для контроля сложных плат, особенно с компонентами типа BGA, CGA и CSP, а также компонентами, которые защищены радиочастотными экранами. Это важнейшее преимущество АРК, учитывая большое число плат, попадающее в эту категорию, а также растущую популярность корпусов с матричным расположением выводов. Вдобавок во многих сотовых телефонах и устройствах беспроводной связи неприпаянные компоненты закрываются радиочастотными экранами на этапе установки на плату, а потом припаиваются методом оплавления.

АРК может быть полезен на многих этапах процесса сборки, но ввиду временных и ресурсных ограничений большинство изделий проходят лишь однократный рентгеновский контроль. Поэтому этот вид контроля должен выполняться в том месте, где он обеспечит наибольшую эффективность.

Поскольку наибольшую эффективность АРК имеет при контроле готовых паяных соединений, большинство таких систем располагается за участком пайки, каким бы способом (оплавлением или волной припоя) она ни выполнялась. На этом этапе все паяные соединения на плате уже выполнены и могут быть проконтролированы за один прием. Кроме того, дождавшись завершения процесса сборки, можно выявить и другие дефекты, например поврежденные или отсутствующие компоненты.

Разновидности АРК

Двумерный рентгеновский контроль

При двумерном контроле рентгеновское излучение вырабатывается фиксированным точечным источником, проходит через собранную печатную плату и формирует изображение на электронном детекторе-приемнике. Это изображение преобразуется в цифровую форму и передается на компьютер, где проводится его анализ. Такая технология широко применяется для односторонних печатных плат во многих отраслях, где требуется высокая надежность готовых изделий.

Передовое современное программное обеспечение для обработки изображений способно различать компоненты и автоматически определять дефекты пайки. Двумерный рентгеновский контроль — самая распространенная форма рентгеновского контроля электронных узлов.

Трехмерный рентгеновский контроль

Технология трехмерного рентгеновского контроля дает четкое изображение отдельных слоев платы, позволяя беспрепятственно выполнять контроль двусторонних плат за один проход. При томографической технологии требуется, чтобы источник рентгеновского излучения и детектор перемещались по кругу в противофазе. При этом в фокусе находится только та область объекта контроля, которая расположена в одной плоскости, а компоненты и паяные соединения за пределами этой плоскости в достаточной степени размываются.

Трехмерные изображения реконструируются методом томосинтеза из множества частичных двумерных изображений, полученных под различными углами. Эти частичные изображения комбинируются в цифровой форме для получения срезов на любой глубине. Обе разновидности АРК широко применяются сегодня для рентгеновского контроля более сложных двусторонних плат (рис. 3).

Традиционно сложной задачей для систем АРК было точное определение дефектов за выделенное время цикла. Чтобы максимизировать пропускную способность и полноту обнаружения дефектов, в некоторых системах сегодня предусматривается возможность избирательного двумерного или трехмерного контроля одной и той же платы. Отдельные компоненты или области можно выбрать для трехмерного контроля без значительного увеличения общей длительности контроля.

Еще одно недавнее веяние — это перенос данных между системами АРК и АОИ определенных производителей. Возможность обмена библиотеками, программами контроля и данными статистического управления производственным процессом между системами АРК и АОИ может существенно повысить эффективность использования систем и полноту обнаружения дефектов.

Заключение

Гибкость сегодняшних систем АОИ и АРК обеспечивает преимущества, выходящие за рамки их непосредственного использования в производственном процессе. С момента появления таких систем в начале 1980-х годов их производительность и удобство пользования неуклонно растут. Первые версии были очень дорогими, ограниченными по возможностям и трудными в программировании. Необходимо было тратить многие часы или даже дни на создание программ контроля и управления ими. Экономически обосновать их применение можно было разве что в рамках крупносерийного малономенклатурного производства.

Благодаря стремительному развитию аппаратных и программных технологий, в последнем поколении систем АОИ и АРК удалось превзойти большую часть этих ограничений. Теперь операторы могут быстро и легко создавать программы контроля, обеспечивая управление повседневными операциями почти без вмешательства в работу системы. Как следствие, появилась возможность непосредственно повысить выход готовой продукции, как на крупносерийном, так и на многономенклатурном производстве.

Помимо обратной связи в реальном времени от технологического процесса, многие сторонники автоматического контроля отмечают значительное сокращение времени, затрачиваемого на контроль первого изделия и переналадку производственной линии. Новейшие сетевые и коммуникационные методы предоставляют неограниченную свободу в выборе способов организации записи и извлечения данных.

Автономные и работающие на производственной линии станции оценки позволяют обращать результаты контроля в эффективный процесс ремонта, выявляя дефектные области на печатной плате и записывая действия, которые выполнил оператор. После этого действия оператора и данные из системы контроля можно анализировать в оснащенных веб-интерфейсом программных пакетах для статистического управления производственными процессами и контроля качества, делая мгновенные снимки состояния технологического процесса с помощью стандартных браузеров на настольном ПК.

Наконец, системы АОИ и АРК отражают тенденцию, характерную для большинства новых технологий, — улучшение характеристик при снижении цены, которое способствует все более широкому внедрению этих технологий. Как при крупносерийном, так и при многономенклатурном производстве, компании любого размера могут в короткие сроки получить реальную выгоду от применения автоматического оптического и рентгеновского контроля. Если учесть, что системы АОИ и АРК можно использовать на нескольких этапах производственного процесса с неограниченными возможностями сбора данных и формирования отчетности, то их преимущества вполне очевидны.