Электронная промышленность остро осознает проблемы, с которыми сталкиваются производители, – хроническая нехватка квалифицированного персонала, частая смена рабочих мест, несоответствие работников занимаемым производственным позициям и т.д. Лидирующие организации, например, IPC и SMTA, запускают образовательные программы, но этого недостаточно, поэтому поставщики оборудования, такие как Koh Young Technology вводят стандарты коммуникации между поставщиками оборудования.

Стандарты межмашинного взаимодействия (M2M) частично регулируются стандартами Индустрии 4.0 и быстро меняют производственный процесс, улучшая такие показатели, как выход продукции, годной с первого предъявления, выработка, внедряя автономные функции оптимизации процесса. И это уже не простые функции настройки с обратной связью, а сложные интеллектуальные платформы. Двусторонняя связь с другими поставщиками оборудования позволяет автоматически регулировать параметры производства, увеличивая качество выпускаемых плат, снижая затраты за счет уменьшения брака и ремонта. Как часть такой цепочки компания Koh Young Technology представляет новое решение KSMART – революционную систему оптимизации производственного процесса.

Инспекция на основе измерений

Оптимизация процесса – то, что нужно каждому производителю, включая компании, предлагающие технологии автоматической инспекции. Однако, реализовать это – не самая простая задача из-за ограничений двумерного подхода, который в течение последних 25 лет является стандартом обнаружения дефектов. Двумерным системам автоматической оптической инспекции (AOI) очень сложно обнаружить дефекты на сложных элементах печатных плат, например, изогнутых паяных соединениях и на паяных узлах с очень высокой отражаемостью. С помощью таких систем сложно получить достоверные данные, так как методы их работы отталкиваются либо от контрастности, либо от измерений. Поэтому следующий шаг, который могут сделать производители, пользующиеся двумерной AOI для проверки, при обнаружении дефектной платы – это или отбраковать плату, или отправить на ремонт. Это очень дорого, при этом не улучшает сам процесс производства.

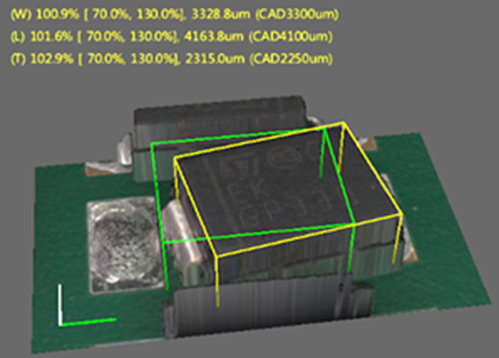

Дополнение третьего измерения к процессу инспекции позволило решить некоторые проблемы. Измерение как можно большего количества аспектов компонента и паяного узла на печатной плате, получение важной информации об их высоте позволяет алгоритму обнаружить такие дефекты, как выступ контактной площадки и недостаточность пайки.

Рис. 1. Подход компании Koh Young к обнаружению тела компонента с помощью технологии 3D-измерения

Однако, достоверность полученных данных остается под вопросом, так как большинство систем трехмерной AOI-инспекции для определения тела компонента используют обычно те или иные методы обнаружения пустот и пузырьков, чувствительные к внешним факторам, например, к деформации платы, наличию смежных сред. Так как нахождение тела компонента – это первый этап процесса инспекции, ошибки на нем могут влиять на всю последовательность процесса, и результаты могут быть неточными.

Компания Koh Young Technology решает эту проблему с помощью 3D-технологии определения корпусов любых компонентов. В системе 3D автоматической оптической инспекции Zenith от компании Koh Young Technology 3D-измерения проводятся с помощью уникального метода параллельных вычислений, при этом эти методы сочетаются с традиционными 2D-технологиями, что обеспечивает наиболее точную проверку и позволяют проводить компенсацию деформации печатных плат в реальном времени. Использование патентованной бестеневой 3D-технологии позволяет системе Zenith получить очень точные результаты посредством измерения всех элементов и составляющих компонентов и паяных соединений в соответствии со стандартом IPC-A-610. Возможность генерировать значительный ряд достоверных измерений привело к появлению ведущего решения для анализа и оптимизации – системе KSMART.

Беспрецедентная прозрачность от KSMART

На этом гиперконкурентном рынке к технологическим решениям предъявляется все более сложные требования. Производители хотят постоянно отслеживать и адаптировать свои процессы для снижения количества дефектов и иметь прямой доступ к информации о процессе в любое время. Им нужно получить не только более короткий производственный цикл, но и решения, которые будут способны собрать и использовать огромное количество данных для получения достоверных результатов анализа.

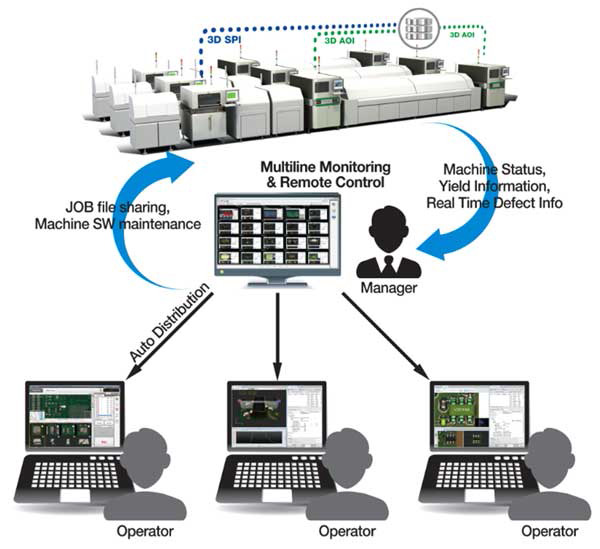

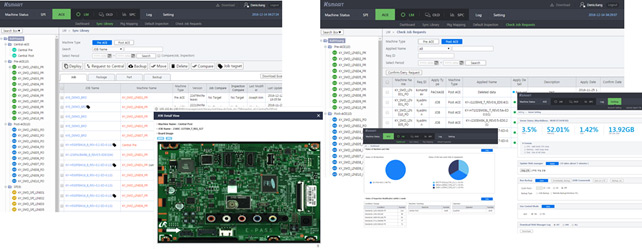

Решение KSMART компании Koh Young собирает все данные, полученные в ходе проверки и анализа от всех установок, на вычислительный центр KSMART. Далее полученные данные можно использовать в специальном веб-приложении для расчета процесса. Приложение доступно для каждого пользователя и имеет простой пользовательский интерфейс. Единообразие и отслеживаемость вычислений и измерений – самая главная черта данной системы. Большие массивы данных, так называемые биг дата, – основа Индустрии 4.0, но чтобы системам отойти от простого анализа «да/нет» к более интуитивному, динамическому принятию решений, данные должны быть надежными и единообразными. KSMART обеспечивает высокий уровень прозрачности, предоставляя все данные по производственным линиям, включая конфигурацию установок, версию программного обеспечения, требуемую документацию о любых изменениях, например, в файле заданий, пакете программ и т.д.

Буквально с помощью пары кликов пользователь может проверить, в каком состоянии находятся линии, загрузить сохраненные оптимизированные программные условия и условия проверки, минуя этап точной настройки, используя диспетчер библиотек LM@KSMART. Данный модуль обеспечивает полное централизованное управление библиотекой компонентов, программой и условиями процесса проверки. Все изменения можно отслеживать и управлять ими на уровне пользователя. Такой способ управления с контролируемыми данными позволяет проводить непрерывный анализ получаемых достоверных данных.

Рис. 2. Модуль LM@KSMART в веб-приложении

Визуализация данных снижает появление узких мест

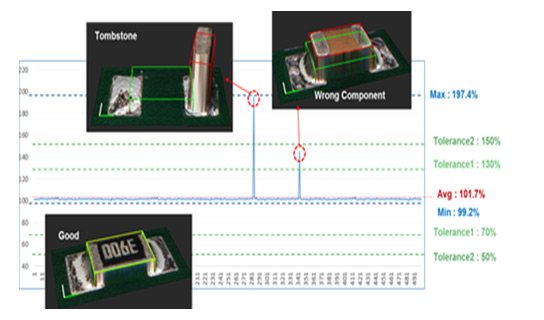

Конечно, обеспечения качественными и воспроизводимыми измерениями еще недостаточно для реализации так называемого умного предприятия. Помимо этого, необходимо постоянно визуализировать анализируемые данные с помощью соответствующих показателей: производительность, уровень брака, PPM-анализ, повторяемость и воспроизводимость измерительных устройств, анализ смещения и т.д., чтобы позволить пользователям сравнивать производительность их плат с течением времени и легко определять отклонения. С помощью онлайн-функции контроля процесса в реальном времени SPC@KSMART, пользователи могут не только обнаруживать причины дефекта, проверяя ложные срабатывания и сообщения о браке через интерфейс, но также оптимизировать настройки, заданные изначально по умолчанию.

Например, при обнаружении ошибки, связанной с толщиной корпуса элемента, пользователь может просто кликнуть на этот элемент, чтобы увидеть результаты анализа и найти основную причину. Программа выведет диаграмму средних значений измеренной толщины этой части платы с указанием среднего, минимального и максимального значений и уровня допуска. Если измеряемые значения часто отклоняются от средних значений, значит, задан очень жесткий допуск, поэтому пользователь может увеличить допуск чтобы снизить количество ложных срабатываний. С другой стороны, если процесс все время стабилен, оператор может ужесточить допуск для того, чтобы предотвратить последующие вылеты. Действия с проверенными данными помогут улучшить процесс.

Рис. 3. Диаграмма средних значений толщины для элемента R1005

Оператор может загрузить обнаруженный дефект для последующей отладки с использованием накопленных реальных производственных данных, получаемых со всех линий на модуль отладки OLD@KSMART. Данное приложение симулирует результат виртуальной настройки и не влияет на само производство. Кроме того, система KSMART гарантирует надежность, позволяя пользователям верифицировать новые настройки в соответствии с другими данными, полученными при инспекции компонента. Затем оптимизированные программные условия и условия инспекции можно последовательно применить ко всем производственным линиям с помощью диспетчера библиотек LM@KSMART. Эти последовательные действия приводят к получению постоянного оптимизируемого процесса, основанного именно на объективных реальных данных измерений, а не только на опыте пользователя. Более того, приложения KSMART для визуализации оптимизации процесса используют статистические данные и диаграммы. Преимущества на лицо. Использование OLD@KSMART приводит к снижению ложных срабатываний на 98%.

С помощью функции мониторинга RTM@KSMART можно постоянно мониторить уровень выхода годного – на одной странице можно вывести список применяемых установок Koh Young, лучшую по производительности установку, информацию о пяти самых часто встречающихся дефектах, графики выхода годного/доступности/контрольную диаграмму средних значений и среднеквадратических отклонений. С помощью системы удаленного мониторинга RMS@KSMART оператор может работать сразу с несколькими линиями, а значит, выполнять большее количество действий и операций.

Межмашинное взаимодействие

Koh Young Technology тесно сотрудничает с компаниями, занимающимися производством и монтажом печатных плат, что помогает связать все этапы производства в полную линию, усовершенствовать и упростить линии поверхностного монтажа для реализации бездефектного производства. Работая с партнерами, использующими в работе систему KSMART, Koh Young максимально и эффективно использует все возможности этой коммуникации. Разработанные решения по межмашинному взаимодействию (M2M) оптимизируют процессы посредством обмена данных измерений, полученных в реальном времени от систем SPI и AOI, на каждой установке производственной линии. Системы компании Koh Young передают ключевые показатели, например, смещение, объем, высоту, площадь и данные о сбоях другим системам, анализируя при этом оптимальность процесса. Объединение всех систем инспекции KSMART посредством модуля Link@KSMART позволяет обнаруживать корреляцию между удаленными процессами, обеспечивает дополнительным преимуществом при соединении с M2M@KSMART, в итоге увеличивая производительность.

В сотрудничестве с компанией Panasonic Factory Solutions компания Koh Young Technology объединила системы автоматической оптической инспекции Zenith AOI с платформой сборки NPM и модулем контроля процесса Mounter APC компании Panasonic. Zenith 3D AOI – одна из первых систем, сертифицированных для использования в системах APC для компонентов 0201M, а значит, может успешно применяться в сборках с высокой плотностью компонентов.

Система Zenith 3D AOI передает корректные значения позиции монтажа на платформу Panasonic NPM, что гарантирует то, что компоненты будут монтироваться точно на указанное место. Эта функция также известна как APC-MFB – функция обратной связи модуля контроля, которая улучшает повторяемость процесса, автоматически регулируя размещение компонента и отслеживая смещение для проведения дальнейшей коррекции его расположения. Компания Koh Young также плотно сотрудничает с компаниями MPM, EKRA для усиления M2M-взаимодействия и реализации принципов «умного предприятия».

Автономная оптимизация процесса

Компания Koh Young постоянно тестирует и модифицирует свои модульные платформы в соответствии с пожеланиями партнеров, использующих систему KSMART. Модульные платформы разрабатываются с учетом дальнейшего роста и расширения производства, при выпуске новых решений производитель может обновить свои системы KSMART в любое время. С помощью умных платформ IP от Koh Young KSMART выходит далеко за рамки простых автоматических функций и представляет собой комплексную инфраструктуру автоматического оптимизационного процесса.

Модуль оптимизации процесса KSMART Process Optimizer (KPO) разработан в сотрудничестве с партнерами компании. Данное решение включает три взаимосвязанных модуля, которые выполняют сложные алгоритмы разработки замкнутого процесса печати. Оснащенный интеллектуальной платформой IP для адаптивной подстройки, модуль KPO представляет собой уже не просто обычную замкнутую функцию, которая постоянно отслеживает и регулирует процесс, поддерживая целевое значение.

Расширение функций модуля KPO, состоящего из трех взаимосвязанных программных модулей, оптимизирует процесс печати, комбинируя информацию о печати, получаемую в реальном времени, и данные измерений, полученные от модуля SPI. Модуль-помощник PAM автоматически выполняет действия, предназначенные специально для выполнения анализа результатов измерений с помощью алгоритма диагностики и функций фильтрации шумов, а затем дает рекомендации по оптимальным параметрам печати. Модуль диагностики PDM, второй модуль, использует несколько алгоритмов обнаружения аномалий для оптимизации процесса печати и дальнейшего уменьшения ложных срабатываний. Конечный модуль POM использует адаптивный механизм обучения, разработанный Koh Young, для создания моделей и точной настройки параметров. Тогда как каждый модуль обеспечивает отдельные преимущества процесса, объединение всех трех модулей в систему KPO гарантирует высокую надежность процесса и гибкость производства без дополнительных экспертиз и ресурсов.

Увеличение эффективности, снижение затрат

Кроме того, с решениями KSMART можно повысить и прибыльность. Если взять за пример типичный сценарий производства с 24 тыс. плат в год, из которых 360 дефектных (количество дефектных плат перед оптимизацией линии), по $200 за плату. Отбраковка или ремонт составляет $43 200, то есть эта сумма может быть сэкономлена ежегодно, если использовать решения KSMART.

Затраты на настройку и обслуживание также могут быть снижены с использованием модуля LM@KSMART, ведь он выполняет программу, не требуя дополнительной точной настройки. Предположим, что в год производится 240 процедур настройки, каждая обходится в $300. Обычно каждая процедура настройки системы автоматической оптической 3D-инспекции занимает около 60 минут. А значит, ежегодно можно сэкономить около $72 000. Более того, операторам больше не нужно мониторить каждую линию, а значит, это поможет сэкономить еще около $96 000. В общем, с использованием системы KSMART компания может ежегодно экономить до $134 000, увеличивая эффективность и, соответственно, свою популярность. Преимущества на лицо.

Расчет экономии эксплуатационных расходов

| Отбраковка или ремонт: ежегодные затраты | |

|---|---|

| Количество тестируемых плат | 24,000 |

| Кол-во дефектных плат перед оптимизацией линии (500 ч/млн) | 360 |

| Кол-во структурных дефектов после оптимизации линии (200 ч/млн) | 144 |

| Затраты на плату | $200 |

| Общая сумма экономии после оптимизации | $43,200 |

| Укорочение времени на точную настройку: ежегодные затраты | |

| Время на точную настройку на линию 3D AOI (мин) | 60 |

| Кол-во процедур настройки | 240 |

| Затраты на процедуру | $300 |

| Общая сумма экономии после использования LM@KSMART | $72,000 |

| Удаленный мониторинг: ежегодные затраты | |

| Зарплата оператора в месяц | $2,000 |

| Кол-во SMT-линий | 5 |

| Общие затраты на операторов | $120,000 |

| Общая сумма экономии после оптимизации количество операторов линий | $96,000 |

| Затраты на возврат (то есть испорченная репутация из-за некачественной работы) | α |

| Общая сумма экономии | $134,400 + α |

Заключение

Очевидно, технологии Индустрии 4.0 и связанные с ней преимущества помогают продвижению и развитию промышленности. Компания Koh Young фокусируется на разработке системы KSMART – основном средстве производства электроники в будущем.

Как абсолютный лидер технологического рынка, компания Koh Young уделяет много внимания совместной работе с производителями, что позволяет расширить возможности процесса и увеличивает производительность. Компания открыла три дополнительных инженерно-технологических центра и плотно сотрудничает с компаниями по всему миру. Компания Koh Young не только использует интеллектуальные платформы в своих текущих областях знаний, но и прокладывает путь на новые рынки и отрасли за пределы отрасли SMT.

Остались вопросы по системе KSMART?

Компания «Диполь» является официальным партнером Koh Young Technology. Наши специалисты готовы ответить на любые Ваши вопросы, а также подобрать необходимое оборудование и материалы для производства электроники.

Контакты для связи:

Телефон: +7 (812) 702-12-66

E-mail: info@dipaul.ru