Селективное нанесение защитных материалов. Автоматизация нанесения лака УР-231.

Мария Топунова, руководитель проектов

maria@dipaul.ru

Защита электронных модулей от воздействия влаги, химических веществ, удара и других негативных влияний — обязательное условие работоспособности современной электроники специального назначения. И сегодня перед российскими производителями электроники стоит трудная задача автоматизации нанесения защитных покрытий с применением преимущественно отечественных двухкомпонентных материалов, таких как лак УР-231. В связи с этим компания «Диполь» предлагает решение, адаптированное для российских производителей, — оборудование для селективного нанесения двухкомпонентных материалов Nordson DIMA BV (Нидерланды).

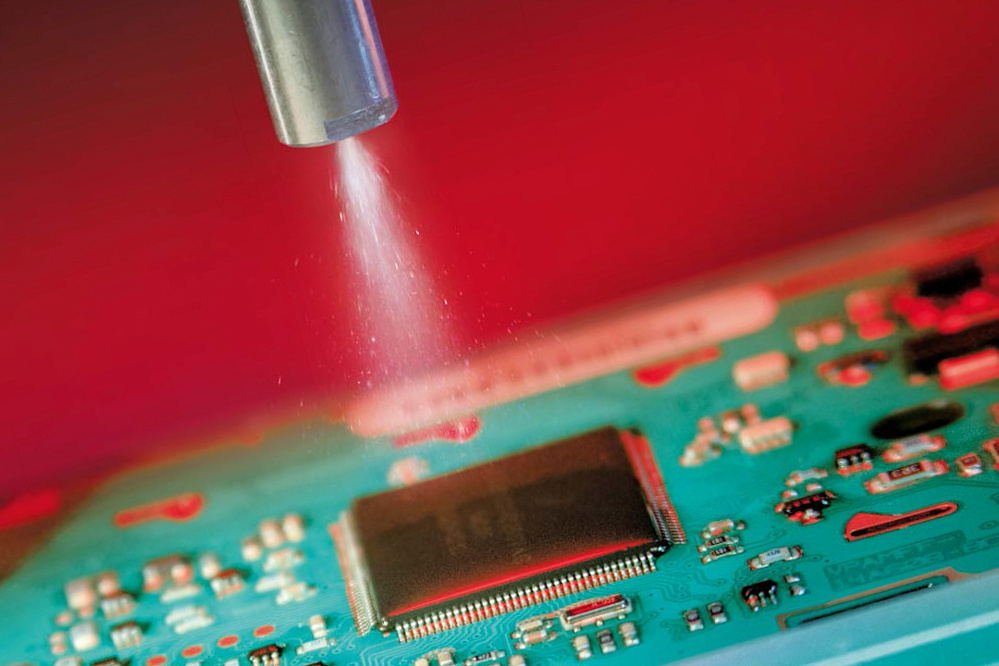

Несколько лет назад компания «Диполь», обобщив запросы отечественных производителей, обратилась к компании DIMA с предложением решить многочисленные проблемы, связанные с нанесением лака УР-231. После внесения ряда конструктивных дополнений на заводе-производителе были проведены испытания с использованием отечественного материала, результатом которых стало официальное заключение специалистов о возможности применения УР-231 в установках селективной влагозащиты DIMA. Качество нанесения и повторяемость процесса оказались на высоком уровне (рис. 1).

Тем не менее, при работе с системой в условиях реального производства были выявлены некоторые сложности:

• поскольку смешивание двух компонентов происходило вручную, то результаты каждый раз могли немного различаться, из-за чего приходилось менять настройки машины при очередной смене материала;

• реальное время работы с материалом составляло 3–4 часа, так как лак УР-231 достаточно быстро меняет вязкость и полимеризуется;

• из-за быстрого отверждения лака приходилось промывать машину каждые 4–5 часов;

• токсичность паров УР-231 накладывала ограничения на производственный процесс.

Разработчики компании DIMA направили усилия на устранение перечисленных проблем. Основная идея заключалась в возможности автоматического смешивания двух компонентов, ограничении количества смешанного материала внутри машины, в упрощенной промывке установки один раз в день, а также в устранении пагубного воздействия токсичных паров.

В результате была предложена новая система подачи, смешивания и нанесения двухкомпонентных материалов.

Система основана на принципе статического смешивания. Полуфабрикатный лак (компонент А) и отвердитель (компонент В) подаются по отдельности в необходимой пропорции с помощью специальных шнековых механизмов (рис. 2). Смешивание обоих компонентов происходит на выходе в статическом миксере, который представляет собой пластиковую трубку с системой лопастей (секций) внутри (рис. 3). Статический миксер расположен на «голове» установки рядом с инструментами для нанесения. Таким образом, смешивание материала происходит практически в самих инструментах. Каждый раз при нанесении предыдущий смешанный материал продавливается вновь приготовленной порцией, благодаря чему машина постоянно работает со вновь смешанным материалом. При этом «старый» материал не отвердевает внутри трубок и инструментов, а потому нет необходимости каждые 4–5 часов останавливать и промывать машину, промывка требуется только по окончании работы.

Кроме того, установив дополнительную емкость с растворителем, можно с помощью переключателя менять поток лака, подающийся на трубки и инструмент, на поток растворителя (то есть менять режимы нанесения и промывки). В таком случае промывка инструментов и трубок со смешанным материалом возможна простым переключением их на емкость с растворителем.

Что касается токсичного запаха лака УР-231, конструктивное изменение вытяжной системы способствовало решению и этой проблемы.

В итоге новая система, позволяющая работать с лаком УР-231 столь же легко, как и с однокомпонентными материалами, получила ряд преимуществ:

1. Смешивание двух компонентов материала происходит автоматически внутри системы (практически в инструменте для нанесения).

2. Благодаря постоянной работе с вновь смешанным материалом не происходит отверждение материала внутри машины.

3. Требуется однократная промывка системы.

4. Конструктивные особенности обеспечивают быструю очистку системы.

5. Выполняются требования безопасности по работе с лаком УР-231.

Помимо способа подачи и нанесения УР-231, как и любого другого материала, в технологии селективной влагозащиты очень важна повторяемость процесса — обеспечение нанесения точного количества материала на определенный участок. Для этого необходимо иметь возможность контроля и управления параметрами данной операции. В автоматических системах DIMA это реализуется с помощью таких функций, как контроль давления (на вход системы, на емкость с материалом, на распыляемый материал), контроль скорости нанесения, контроль потока материала, калибровка и очистка инструмента, контроль наличия материала.

При нанесении материалов низкой вязкости, в том числе лака УР-231, часто возникают трудности, связанные с растеканием материала и наличием капиллярного затекания. Один из вариантов решения этой проблемы — нанесение по периметру элемента заземления, а вокруг разъемов и других компонентов — гелеобразного защитного материала или маски (барьера). Чтобы нанести барьер, требуется, чтобы установка селективного нанесения защитных покрытий имела возможность работать сразу с несколькими дозирующими инструментами, в частности с игольчатым инструментом для нанесения геля-барьера. В установках DIMA могут работать одновременно четыре инструмента.

Для того чтобы нанести лак на компоненты, расположенные в труднодоступных местах, под элементами или рядом с местом, не подлежащим покрытию, дозирующие инструменты должны вращаться и наклоняться под разными углами, что и реализовано в установках Nordson DIMA.

Поскольку инвестиции в оборудование осуществляют для того, чтобы оно функционировало, а не для того, чтобы тратить рабочее время на написание программ, компания DIMA разработала ПО, которое позволяет создавать очередную рабочую программу удаленно, без остановки оборудования.

Установка селективного нанесения HC-200 (DIMA)

Таким образом, помимо новой системы для смешивания и нанесения двухкомпонентных материалов, особенностями установок селективного нанесения защитных материалов DIMA являются:

• высокая гибкость и модульный принцип построения;

• контроль процесса нанесения;

• возможность установки до четырех инструментов одновременно (игольчатый инструмент для геля, игольчатый инструмент для точного дозирования основного материала, дозирующий инструмент с малой и большой площадью распыления);

• возможность одновременного нанесения нескольких материалов (до четырех);

• вращение дозирующих инструментов под любым углом;

• офлайн-программирование;

• минимальное время переналадки на разные изделия.

Благодаря созданию новых установок сегодня имеется практическая возможность в автоматическом режиме работать с любыми материалами, в том числе с двухкомпонентными материалами и лаком УР-231. Для того чтобы убедиться в этом, можно на собственных изделиях испытать оборудование в действии. В демонстрационном зале компании «Диполь» представлена система селективного нанесения защитных материалов DIMA, а специалисты-технологи всегда готовы ответить на интересующие вопросы.

Мария Топунова, руководитель проектов

maria@dipaul.ru

Защита электронных модулей от воздействия влаги, химических веществ, удара и других негативных влияний — обязательное условие работоспособности современной электроники специального назначения. И сегодня перед российскими производителями электроники стоит трудная задача автоматизации нанесения защитных покрытий с применением преимущественно отечественных двухкомпонентных материалов, таких как лак УР-231. В связи с этим компания «Диполь» предлагает решение, адаптированное для российских производителей, — оборудование для селективного нанесения двухкомпонентных материалов Nordson DIMA BV (Нидерланды).

Несколько лет назад компания «Диполь», обобщив запросы отечественных производителей, обратилась к компании DIMA с предложением решить многочисленные проблемы, связанные с нанесением лака УР-231. После внесения ряда конструктивных дополнений на заводе-производителе были проведены испытания с использованием отечественного материала, результатом которых стало официальное заключение специалистов о возможности применения УР-231 в установках селективной влагозащиты DIMA. Качество нанесения и повторяемость процесса оказались на высоком уровне (рис. 1).

Тем не менее, при работе с системой в условиях реального производства были выявлены некоторые сложности:

• поскольку смешивание двух компонентов происходило вручную, то результаты каждый раз могли немного различаться, из-за чего приходилось менять настройки машины при очередной смене материала;

• реальное время работы с материалом составляло 3–4 часа, так как лак УР-231 достаточно быстро меняет вязкость и полимеризуется;

• из-за быстрого отверждения лака приходилось промывать машину каждые 4–5 часов;

• токсичность паров УР-231 накладывала ограничения на производственный процесс.

Разработчики компании DIMA направили усилия на устранение перечисленных проблем. Основная идея заключалась в возможности автоматического смешивания двух компонентов, ограничении количества смешанного материала внутри машины, в упрощенной промывке установки один раз в день, а также в устранении пагубного воздействия токсичных паров.

В результате была предложена новая система подачи, смешивания и нанесения двухкомпонентных материалов.

Система основана на принципе статического смешивания. Полуфабрикатный лак (компонент А) и отвердитель (компонент В) подаются по отдельности в необходимой пропорции с помощью специальных шнековых механизмов (рис. 2). Смешивание обоих компонентов происходит на выходе в статическом миксере, который представляет собой пластиковую трубку с системой лопастей (секций) внутри (рис. 3). Статический миксер расположен на «голове» установки рядом с инструментами для нанесения. Таким образом, смешивание материала происходит практически в самих инструментах. Каждый раз при нанесении предыдущий смешанный материал продавливается вновь приготовленной порцией, благодаря чему машина постоянно работает со вновь смешанным материалом. При этом «старый» материал не отвердевает внутри трубок и инструментов, а потому нет необходимости каждые 4–5 часов останавливать и промывать машину, промывка требуется только по окончании работы.

Кроме того, установив дополнительную емкость с растворителем, можно с помощью переключателя менять поток лака, подающийся на трубки и инструмент, на поток растворителя (то есть менять режимы нанесения и промывки). В таком случае промывка инструментов и трубок со смешанным материалом возможна простым переключением их на емкость с растворителем.

Что касается токсичного запаха лака УР-231, конструктивное изменение вытяжной системы способствовало решению и этой проблемы.

В итоге новая система, позволяющая работать с лаком УР-231 столь же легко, как и с однокомпонентными материалами, получила ряд преимуществ:

1. Смешивание двух компонентов материала происходит автоматически внутри системы (практически в инструменте для нанесения).

2. Благодаря постоянной работе с вновь смешанным материалом не происходит отверждение материала внутри машины.

3. Требуется однократная промывка системы.

4. Конструктивные особенности обеспечивают быструю очистку системы.

5. Выполняются требования безопасности по работе с лаком УР-231.

Помимо способа подачи и нанесения УР-231, как и любого другого материала, в технологии селективной влагозащиты очень важна повторяемость процесса — обеспечение нанесения точного количества материала на определенный участок. Для этого необходимо иметь возможность контроля и управления параметрами данной операции. В автоматических системах DIMA это реализуется с помощью таких функций, как контроль давления (на вход системы, на емкость с материалом, на распыляемый материал), контроль скорости нанесения, контроль потока материала, калибровка и очистка инструмента, контроль наличия материала.

При нанесении материалов низкой вязкости, в том числе лака УР-231, часто возникают трудности, связанные с растеканием материала и наличием капиллярного затекания. Один из вариантов решения этой проблемы — нанесение по периметру элемента заземления, а вокруг разъемов и других компонентов — гелеобразного защитного материала или маски (барьера). Чтобы нанести барьер, требуется, чтобы установка селективного нанесения защитных покрытий имела возможность работать сразу с несколькими дозирующими инструментами, в частности с игольчатым инструментом для нанесения геля-барьера. В установках DIMA могут работать одновременно четыре инструмента.

Для того чтобы нанести лак на компоненты, расположенные в труднодоступных местах, под элементами или рядом с местом, не подлежащим покрытию, дозирующие инструменты должны вращаться и наклоняться под разными углами, что и реализовано в установках Nordson DIMA.

Поскольку инвестиции в оборудование осуществляют для того, чтобы оно функционировало, а не для того, чтобы тратить рабочее время на написание программ, компания DIMA разработала ПО, которое позволяет создавать очередную рабочую программу удаленно, без остановки оборудования.

Установка селективного нанесения HC-200 (DIMA)

Таким образом, помимо новой системы для смешивания и нанесения двухкомпонентных материалов, особенностями установок селективного нанесения защитных материалов DIMA являются:

• высокая гибкость и модульный принцип построения;

• контроль процесса нанесения;

• возможность установки до четырех инструментов одновременно (игольчатый инструмент для геля, игольчатый инструмент для точного дозирования основного материала, дозирующий инструмент с малой и большой площадью распыления);

• возможность одновременного нанесения нескольких материалов (до четырех);

• вращение дозирующих инструментов под любым углом;

• офлайн-программирование;

• минимальное время переналадки на разные изделия.

Благодаря созданию новых установок сегодня имеется практическая возможность в автоматическом режиме работать с любыми материалами, в том числе с двухкомпонентными материалами и лаком УР-231. Для того чтобы убедиться в этом, можно на собственных изделиях испытать оборудование в действии. В демонстрационном зале компании «Диполь» представлена система селективного нанесения защитных материалов DIMA, а специалисты-технологи всегда готовы ответить на интересующие вопросы.