В настоящее время наиболее ресурсоемкими технологическими операциями при изготовлении ППУ являются процессы сборки, которые занимают около 60–70% от общей стоимости изготовления ППУ. Эти затраты обоснованы, поскольку от качества выполнения данных операций зависит эксплуатационная надежность готовых изделий. Разработка новых способов и технологий монтажа кристаллов находится в центре внимания разработчиков ППУ. Использование таких технологий, как корпусирование ИС на уровне полупроводниковой пластины (WLP), разработка архитектур «систем-в-корпусе» (SiP), сборка ИС с использованием методов 2,5D- и 3D-интеграции направлены на уменьшение размеров ППУ и сокращение длины межсоединений за счет замены длинных горизонтальных связей на короткие вертикальные. Особенностью, с которой обычно сталкиваются разработчики ППУ на производствах, использующих новые технологии сборки, становится широкое разнообразие характеристик оборудования и методов монтажа кристаллов.

Требования к оборудованию для монтажа кристаллов

Для высокоточного монтажа критически важна конструкция платформы установки — ведь любая нестабильность, случайное смещение или вибрация приводят к дополнительной ошибке при установке кристалла. При выборе оборудования необходимо учитывать следующие факторы, влияющие на точность установки кристаллов:

· расположение линейных энкодеров;

· использование термостабильных материалов с соответствующими коэффициентами теплового расширения (КТР);

· наличие встроенной системы защиты от вибраций;

· современное машинное зрение;

· стабильное программное обеспечение;

· способность захвата удерживать кристалл в определенном положении относительно его центра;

· разрешение энкодера, отвечающего за вращение захвата;

· динамический и статический контроль усилия в процессе монтажа;

· надлежащая калибровка оборудования.

Продуманная конструкция платформы начинается с выбора материалов, стабильность характеристик которых не зависит от перепадов температуры и влажности. Поэтому для таких целей используются гранит или полимерные материалы. Рама установки проектируется с учетом КТР сопутствующих элементов оборудования для исключения относительного смещения.

Машинное зрение также имеет важное значение для высокоточного монтажа. Управление подсветкой кристалла, разрешение камеры и выбор оптики — ключевые параметры для анализа и обработки изображений с высокой степенью детализации. Необходимый контраст для быстрой и качественной обработки изображений достигается подсветкой с хорошей гибкостью регулировки. Одно из таких решений — система из двух камер для кристалла и подложки, которая позволяет одновременно опознавать элементы и реперные метки на кристалле и подложке для повышения точности монтажа.

Для облегчения ориентации и повышения повторяемости операций монтажа на поверхности кристаллов формируются отдельные элементы (метки совмещения), выполняющие роль маркеров. Система машинного зрения должна быстро находить и выравнивать кристаллы, располагающиеся в произвольной ориентации. Однако даже сложная система машинного зрения требует оптических ориентиров для монтажа с высокой точностью.

Методы монтажа кристаллов

Монтаж на адгезив

К числу наиболее распространенных методов создания соединения между кристаллом и корпусом ППУ относится монтаж с помощью адгезива. В этом процессе на первом этапе на корпус ППУ наносится проводящий или непроводящий адгезив. Для этого используются различные способы (шприцевое дозирование, штемпелевание, каплеструйное нанесение и др.). На следующем этапе кристалл захватывается вакуумной монтажной головкой и устанавливается на адгезив. Затем адгезив отверждается нагреванием в течение заданного времени.

Настраиваемые параметры:

· объем адгезива;

· рисунок нанесения адгезива;

· давление в дозаторе;

· время ожидания между операциями дозирования.

Преимущества метода:

· низкое прикладываемое усилие на кристалл;

· низкая термическая нагрузка на кристалл.

Монтаж на УФ-отверждаемый адгезив

В отличие от эпоксидного адгезива, для которого требуются определенное время и температура в зависимости от его типа, УФ-клей остается в жидком состоянии до тех пор, пока не подвергнется воздействию УФ-излучения. Время отверждения при воздействии УФ-излучения составляет всего несколько секунд.

Настраиваемые параметры:

· объем адгезива;

· рисунок нанесения адгезива;

· давление в дозаторе;

· время ожидания между операциями дозирования.

Преимущества метода:

· низкое прикладываемое усилие на кристалл;

· отсутствие термической нагрузки на кристалл;

· свободно определяемое время для полимеризации;

· быстрое отверждение.

Монтаж ультразвуком

В этом методе при монтаже кристалла используются давление и ультразвуковая вибрация (трение) для создания электропроводящего соединения между кристаллом и подложкой. В отличие от термозвукового монтажа данный процесс можно проводить при комнатной температуре без дополнительного нагрева подложки. Компоненты, чувствительные к температуре, или компоненты, которые сложно нагреваются, могут быть установлены с применением ультразвука.

Настраиваемые параметры:

· усилие при склеивании;

· мощность ультразвука;

· частота;

· время применения ультразвука.

Преимущества метода:

· уменьшение времени монтажа;

· не требует дополнительного нагрева.

Термокомпрессионный монтаж

В большинстве случаев данный процесс применяется в монтаже кристаллов с заранее сформированными металлическими шариками (бампами) на его поверхности. В процессе монтажа кристалл устанавливается на подложку ППУ активной стороной вниз. При прикладывании силы и нагреве в течение заданного времени создается электропроводящий контакт. Технология термокомпрессионного монтажа широко распространена при изготовлении радиочастотных и оптоэлектронных устройств (например, в системах «кристалл-кристалл» и «кристалл-пластина»). В качестве соединения используются сплавы золото-золото (Au-Au) и золото-кремний (Au-Si).

Настраиваемые параметры:

· усилие при склеивании;

· температура подложки;

· температура монтажной головки.

Преимущества метода:

· высокая прочность соединения;

· электропроводящее соединение.

Монтаж кристалла технологией спекания (синтеринг)

В этом методе при спекании кристалл приклеивается к подложке с использованием пасты на основе наночастиц серебра. Это происходит под воздействием температуры (более +220 °C) и давления (в диапазоне 50–300 бар). Наночастицы серебра соединяются друг с другом за счет диффузионных процессов. Преимуществом по сравнению с обычными процессами пайки является высокая термомеханическая стабильность, прежде всего необходимая в силовой электронике.

Монтаж кристалла на эвтектический сплав

Данный метод опирается на особые свойства отдельных материалов и их сплавов. Например, в этих процессах часто применяются сплав золото-олово (Au-Sn) с температурой плавления +280 °С и сплав золото-кремний (Au-Si), температура плавления — +363 °С).

Преимущество эвтектических сплавов в том, что их температура плавления значительно ниже, чем у ряда других материалов. При нагревании выше эвтектической температуры образуется «жидкая фаза», обеспечивающая соединение на атомарном уровне. Еще одним существенным достоинством эвтектического соединения является то, что кристалл и подложка соединяются электрически и механически за один технологический этап.

Настраиваемые параметры:

· температура подложки;

· температура монтажной головки;

· температурный профиль пайки.

Преимущества метода:

· герметичность соединения;

· низкие температуры в сравнении термокомпресионным монтажом.

Заключение

В условиях растущего спроса на более компактную и эффективную электронику технологии сборки полупроводниковых устройств привлекают особое внимание. С развитием передовых технологий гетерогенной интеграции требования к точности монтажа кристаллов становятся все более строгими. Выбор метода монтажа кристалла зависит от требований к теплопроводности материалов, механической прочности, электрических характеристик, а также от условий эксплуатации и конечной стоимости будущего ППУ.

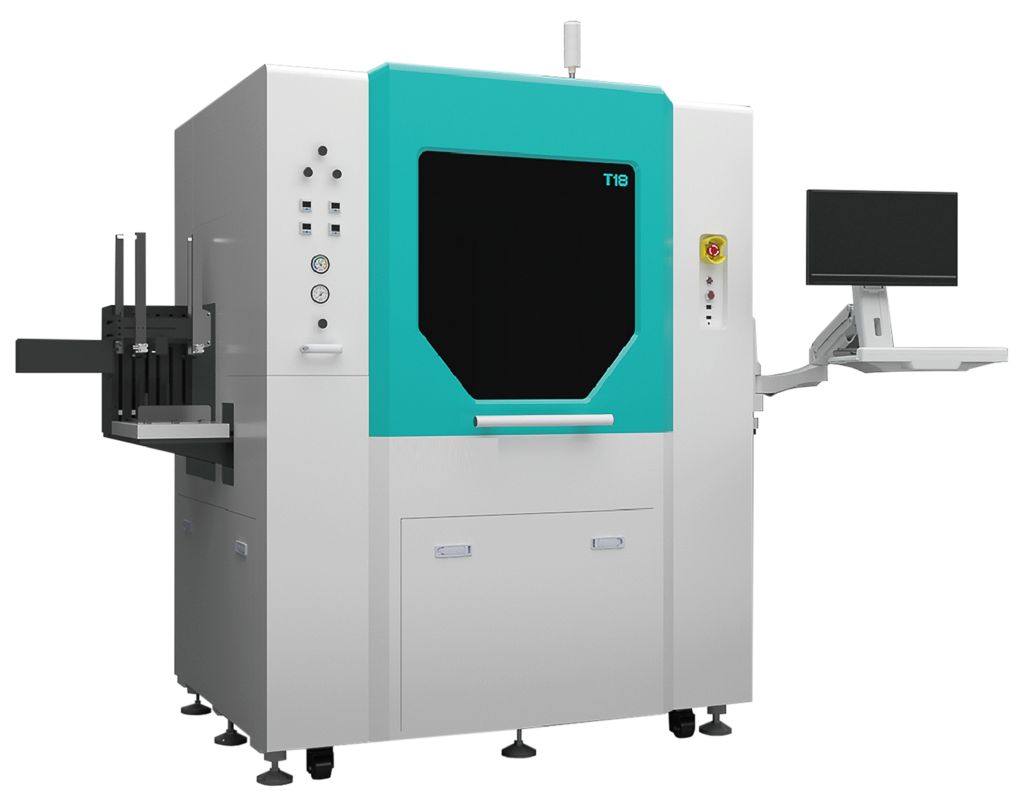

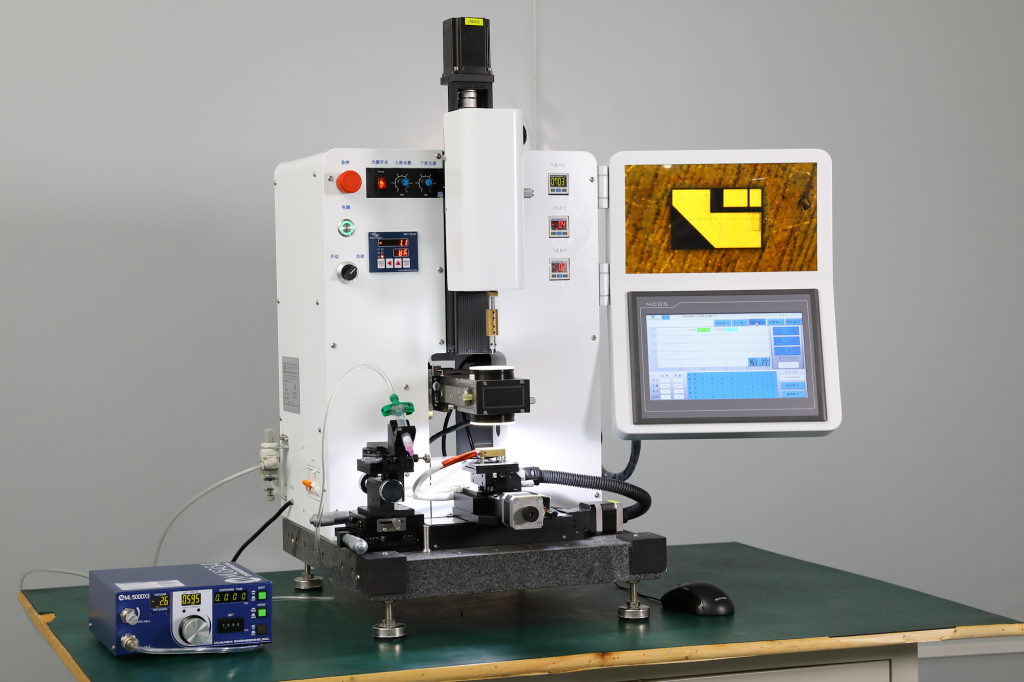

Учитывая подобную многофакторность, успешное выполнение технической задачи во многом зависит от участия профессиональной команды. Группа компаний «Диполь» является экспертом в области высокоточной сборки с многолетним опытом работы в микроэлектронике. Компания предлагает широкий спектр инструментов и технологического оборудования для прецизионного монтажа и сортировки кристаллов (рис. 1–6, табл. 1–4), которые могут быть использованы как в научных исследованиях, так и в мелкосерийном и крупносерийном производстве. Установки разных типов могут быть объединены в конвейерную линию, а платформы оснащаются SMD-питателями, вибролотками для подбора из россыпи, модулями синтеринга для максимальной универсальности процесса монтажа компонентов.

Рис. 1. Установка высокоточного монтажа кристаллов T18

Рис. 2. Программируемый дозатор клея установки T18

Рис. 3. Установка сортировки кристаллов S17

Рис. 4. Процесс сортировки кристаллов

Рис. 5. Установка многокристальной сборки M18

Рис. 6. Настольная установка монтажа M-10S для НИОКР

Таблица 1. Характеристики установок монтажа с точностью до ±3 мкм

|

Параметры |

T18 |

T18 Plus |

T18 Pro |

|

Основные технические характеристики |

|||

|

Размер кристаллов |

От 0,2´0,2 до 10´10 мм; |

От 0,2´0,2 до 10´10 мм; |

От 0,2´0,2 до 10´10 мм; |

|

Точность монтажа (3s), мкм |

±7 |

±5 |

±3 |

|

Угловое перемещение монтажной головки |

±360°, точность ±1° |

±360°, точность ±0,5° |

±360°, точность ±0,1° |

|

Усилие склеивания |

20–200 г, точность ±10 % |

20–200 г, точность ±10 % |

20–200 г, точность ±10% |

|

Смена инструмента |

Автоматическая (12 инструментов) |

Автоматическая (12 инструментов) |

Автоматическая (12 инструментов) |

|

Оснащение |

Программируемый дозатор клея; ионизатор воздуха |

Программируемый дозатор клея; ионизатор воздуха |

Программируемый дозатор клея; ионизатор воздуха |

|

Производительность, кристаллов/ч |

1200 |

1000 |

800 |

|

Система подачи кристаллов и подложек |

|||

|

Загрузка/выгрузка |

Ручная/автоматическая |

Ручная/автоматическая |

Ручная/автоматическая |

|

Входная оснастка |

Держатель для 6”/8"/12” рамок (wafer frame); держатель для 6”/8" пялец (wafer ring); адаптер для кассет Waffle/Gel-Pak (макс. 12 шт.) |

Держатель для 6”/8"/12” рамок; держатель для 6”/8" пялец; адаптер для кассет Waffle/Gel-Pak (макс. 12 шт.) |

Держатель для 6”/8"/12” рамок; держатель для 6”/8" пялец; адаптер для кассет Waffle/Gel-Pak (макс. 12 шт.) |

|

Выходная оснастка |

Координатный стол X-Y 205´165 мм c держателем для плат |

Координатный стол X-Y 205´165 мм c держателем для плат |

Координатный стол X-Y 205´165 мм c держателем для плат |

|

Характеристики системы управления |

|||

|

Система машинного зрения |

Точечный (point light) и кольцевой (red ring light) осветители;

- данных картографирования пластины |

Точечный и кольцевой осветители; - данных картографирования пластины |

Точечный и кольцевой осветители;

- данных картографирования пластины |

|

Система управления |

Встроенное программное обеспечение;

язык интерфейса: английский; журнал наработки инструментов; система защитных блокировок для безопасной работы оператора |

Встроенное программное обеспечение;

язык интерфейса: английский; журнал наработки инструментов; система защитных блокировок для безопасной работы оператора |

Встроенное программное обеспечение;

язык интерфейса: английский; журнал наработки инструментов; система защитных блокировок для безопасной работы оператора |

Таблица 2. Характеристики установки сортировки кристаллов

|

Параметры |

S17 |

S17 Plus |

S17 Pro |

|

Основные технические характеристики |

|||

|

Размер кристаллов |

От 0,2´0,2 до 16´16 мм; |

От 0,2´0,2 до 16´16 мм; |

От 0,2´0,2 до 16´16 мм; |

|

Точность монтажа (3s) |

X, Y ≤ ±38 мкм для кристаллов ≥ 5´5 мм; |

X, Y ≤ ±38 мкм для кристаллов ≥ 5´5 мм; |

X, Y ≤ ±25 мкм для кристаллов ≥ 5´5 мм; |

|

Угловое перемещение монтажной головки |

Без функции вращения, точность ±3° |

±360°, точность ±2° |

±360°, точность ±2° |

|

Усилие склеивания |

Ручная настройка, 30–200 г, точность ±10% |

Автоматическая настройка, 20–100 г, точность ±10% |

Автоматическая настройка, 20–100 г, точность ±10% |

|

Оснащение |

Модуль штемпелевания; ионизатор воздуха |

Модуль штемпелевания; ионизатор воздуха |

Модуль штемпелевания; ионизатор воздуха |

|

Производительность, кристаллов/ч |

7000 |

5000 |

1200 |

|

Система подачи кристаллов и подложек |

|||

|

Загрузка/выгрузка |

Ручная/автоматическая |

Ручная/автоматическая |

Ручная/автоматическая |

|

Входная оснастка |

Держатель для 6”/8" рамок и пялец (wafer frame/ring); адаптер для кассет Waffle/Gel-Pak 2”/4” |

Держатель для 6”/8"/12” рамок и пялец; адаптер для 4” кассет Waffle/Gel-Pak (макс. 4 шт.); адаптер для 2” кассет Waffle/Gel-Pak (макс. 1 шт.); индивидуальная оснастка: 120´120 мм |

Держатель для 6”/8"/12” рамок и пялец; адаптер для 4” кассет Waffle/Gel-Pak (макс. 4 шт.); адаптер для 2” кассет Waffle/Gel-Pak (макс. 1 шт.); индивидуальная оснастка: 120´120 мм |

|

Выходная оснастка |

Держатель для 6” пяльца (wafer ring); адаптер для 4” кассет Waffle/Gel-Pak (макс. 2 шт.); адаптер для 2” кассет Waffle/Gel-Pak (макс. 6 шт.) |

держатель для 6”/8” рамок и пялец; адаптер для 4” кассет Waffle/Gel-Pak (макс. 2 шт.); адаптер для 2” кассет Waffle/Gel-Pak (макс. 6 шт.) |

Держатель для 6”/8” рамок и пялец; адаптер для 4” кассет Waffle/Gel-Pak (макс. 4 шт.); адаптер для 2” кассет Waffle/Gel-Pak (макс. 9 шт.) |

|

Характеристики системы управления |

|||

|

Система машинного зрения |

Точечный (point light) и кольцевой (red ring light) осветители;

- данных картографирования пластины |

Точечный и кольцевой осветители; - данных картографирования пластины |

Точечный и кольцевой осветители; - данных картографирования пластины |

|

Система управления |

Встроенное программное обеспечение;

язык интерфейса: английский; журнал наработки инструментов; система защитных блокировок для безопасной работы оператора |

Встроенное программное обеспечение;

язык интерфейса: английский; журнал наработки инструментов; система защитных блокировок для безопасной работы оператора |

Встроенное программное обеспечение;

Язык интерфейса: английский; журнал наработки инструментов; система защитных блокировок для безопасной работы оператора |

Таблица 3. Характеристики установки многокристальной сборки

|

Параметры |

M18 |

M18-TO |

|

Основные технические характеристики |

||

|

Размер кристаллов |

От 0,8´0,8 до 8´8 мм;

опция: от 8´8 до 30´30 мм; |

От 0,2´0,2 до 5´5 мм;

опция: от 5´5 до 10´10 мм; |

|

Точность монтажа (3s), мкм |

±38 мкм; |

±15 мкм; |

|

Угловое перемещение монтажной головки |

точность ±3°; ±1° (c нижней камерой) |

точность ±1° |

|

Усилие склеивания |

Ручная настройка, 20–200 г, точность ±10 % |

Автоматическая настройка, 20–200 г, точность ±10% |

|

Оснащение |

Шприцевой дозатор; модуль штемпелевания; ионизатор воздуха; SMD-питатели |

Шприцевой дозатор; модуль штемпелевания; ионизатор воздуха; SMD-питатели; модуль синтеринга |

|

Производительность, кристаллов/ч |

1000 |

600 |

|

Система подачи кристаллов и подложек |

||

|

Загрузка/выгрузка |

Ручная |

Ручная |

|

Входная оснастка |

Держатель для 8" рамок и пялец (wafer frame/ring); адаптер для 2” кассет Waffle/Gel-Pak (макс. 12 шт.); адаптер для 4” кассет Waffle/Gel-Pak (макс. 4 шт); оснастка под заказ: 150´220 мм |

Оснастка под заказ: 220´220 мм |

|

Выходная оснастка |

Координатный стол, размеры 150´220 мм |

Координатный стол, размеры 220´220 мм |

|

Характеристики системы управления |

||

|

Система машинного зрения |

Точечный (point light) и кольцевой (red ring light) осветители; - данных картографирования пластины (mapping reading) |

Точечный и кольцевой осветители; - данных картографирования пластины |

|

Система управления |

Встроенное программное обеспечение;

язык интерфейса: английский; журнал наработки инструментов; система защитных блокировок для безопасной работы оператора |

Встроенное программное обеспечение;

язык интерфейса: английский; журнал наработки инструментов; система защитных блокировок для безопасной работы оператора |

Таблица 4. Характеристики настольной установки монтажа кристаллов

|

Параметры |

M-10S |

|

Основные технические характеристики |

|

|

Точность позиционирования (3s), мкм |

±1 |

|

Размеры компонента, мм |

0,03–20 |

|

Поле зрения (мин.), мм |

2´1,2 |

|

Поле зрения (макс.), мм |

13,3×8 |

|

Перемещение рабочего столика по оси Z, мм |

150 |

|

Рабочая область (оси Х-Y), мм |

120×60 |

|

Температура нагрева рабочего столика, °С |

До 350 |

|

Диапазон усилия прижима, г |

10–500 |

|

Антивибрационный стол |

+ |

|

Система управления |

Контроль процесса монтажа в режиме реального времени; система выравнивания кристаллов — камера со скользящим затвором + телецентрический объектив (MORITEX); персональный компьютер + ПЛК |

|

Доступные технологические модули: |

|

|

Модуль прижима — ручной |

+ |

|

Модуль УФ-обработки |

+ |

|

Модуль для эвтектической пайки |

+ |

|

Модуль нагрева компонента (до +400 °С) |

+ |

|

Модуль дозатора для нанесения клеев/паст |

+ |

|

Модуль подключения рабочего газа |

+ |