В данной статье в общем виде перечислены основные виды и типы испытаний микроэлектронных изделий, их классификация и значение для обеспечения надежности и долговечности компонентов, а также современные методы и технологии, применяемые в этой области. Такое исследование имеет повышенную практическую значимость и способствует развитию научной базы в сфере микроэлектроники.

Ввиду разнообразия компонентов и четкого разделения производственного процесса на типовые этапы, классификация испытаний также достаточно обширна.

По назначению и стадиям производства

Отбраковочные испытания

Проводятся с целью выявления и отбраковки дефектных образцов электронной компонентной базы (ЭКБ) в процессе производства. К ним относятся:

- Визуальный контроль кристаллов при увеличении в 200 крат — выявляет внешние дефекты, царапины, загрязнения, нарушения корпуса.

- Контроль прочности крепления кристалла на сдвиг — проверяет надежность механического крепления кристалла к подложке.

- Неразрушающие испытания сварных соединений на отрыв — выявляют дефекты сварки проводников внутри компонентов.

- Термообработка ЭКБ до и после герметизации (24-48 часов при повышенных температурах) — выявляет термостабильность и устойчивость конструкции.

- Испытание на воздействие изменения температуры среды (от -60 до +150°С, 10 циклов) — проверяет устойчивость к термоциклированию.

- Испытание на воздействие линейного ускорения — оценивает прочность конструкции при значительных механических нагрузках.

- Измерение электрических параметров до и после термоциклирования и теплового удара — проверяет изменение рабочих характеристик при стрессовых условиях.

- Электротермотренировка — длительное воздействие повышенной температуры и электрического напряжения для выявления потенциально ненадежных изделий.

Отбраковочные испытания регламентированы:

- ГОСТ 28623-90 – Приборы полупроводниковые. Часть 10. Общие технические условия на дискретные приборы и интегральные микросхемы.

- ГОСТ Р 57394-2017 – Микросхемы интегральные и приборы полупроводниковые. Методы ускоренных испытаний на безотказность.

Квалификационные

Определяют готовность производства к серийному выпуску продукции. Они включают проверку всех параметров при различных условиях:

- Проверка внешнего вида всей контрольной партии ЭКБ — выявление видимых дефектов корпуса и маркировки.

- Проверка статических электрических параметров при нормальной, пониженной и повышенной рабочей температуре — подтверждение стабильности основных характеристик.

- Проверка динамических параметров при различных температурах — тестирование быстродействия и временных характеристик.

- Проверка качества маркировки — контроль правильности и удобочитаемости обозначений на корпусах.

- Испытания на воздействие очищающих растворителей — проверка устойчивости к химическому воздействию при очистке.

- Внутренний визуальный контроль — исследование внутренних элементов ЭКБ на отсутствие дефектов.

- Контроль прочности сварных соединений и крепления кристалла на сдвиг — проверка надежности механических соединений.

- Кратковременные испытания на безотказность (1000 и 3000 часов) — тестирование надежности работы под нагрузкой в течение длительного времени.

- Испытания на воздействие изменения температуры среды, линейного ускорения и влажности — проверка устойчивости к внешним механическим и климатическим воздействиям.

- Определение предельных электрических режимов и температур — выявление границ безопасной эксплуатации.

- Испытания при комбинированном воздействии электрической нагрузки и температуры — моделирование реальных рабочих условий эксплуатации.

- Испытание на длительное хранение при повышенной температуре — проверка долговременной стабильности.

Регламентированы:

- ГОСТ 25359-82 – Изделия электронной техники. Общие требования по надежности и методы испытаний.

- ГОСТ 25360-82 – Изделия электронной техники. Правила приемки.

Приемо-сдаточные

Представляют собой завершающий этап контроля, проводимый перед передачей продукции заказчику, с целью подтвердить соответствие ЭКБ техническим требованиям и спецификациям. Производятся в соответствии с уже упомянутым ГОСТ 25360-82 и ГОСТ Р 53711-2009.

Основные виды испытаний:

- Проверка внешнего вида изделий на наличие визуальных дефектов и соответствие стандартам.

- Проверка статических электрических параметров при нормальных, пониженных и повышенных температурах — определение стабильности основных характеристик.

- Проверка динамических параметров в тех же температурных режимах — оценка быстродействия и корректности переключения.

- Функциональный контроль — тестирование работоспособности всех функций ЭКБ.

- Переключающие испытания — проверка переходных и временных характеристик при различных режимах.

- Контроль габаритных, установочных и присоединительных размеров — подтверждение точности изготовления.

- Испытание на воздействие теплового удара — проверка устойчивости к резким перепадам температуры.

- Испытание на воздействие одиночных механических ударов — оценка механической прочности.

- Определение предельных значений повышенной температуры среды без воздействия электрической нагрузки.

- Определение предельных электрических режимов и пределов комбинированного влияния температуры и электрической нагрузки.

По виду воздействующих факторов

Климатические испытания

Предназначены для проверки устойчивости изделий к воздействию различных климатических факторов и имитации условий эксплуатации в различных природных средах:

- Испытания на воздействие повышенных и пониженных температур — моделируют экстремальные тепловые условия для определения устойчивости компонентов к жаре и холоду.

- Испытания на термоциклирование — многократное воздействие сменяющихся температур (например, от -60 до +150 °С), чтобы выявить дефекты, возникающие при резких перепадах температуры.

- Испытания на повышенную влажность — проверяют стойкость к конденсации влаги и воздействию влажного воздуха, что важно для предотвращения коррозии и деградации материалов.

- Испытания на устойчивость к солнечной радиации — имитируют воздействие ультрафиолетового излучения для оценки влияния на материал и компоненты.

- Испытания на воздействие пыли, песка и загрязнений — моделируют условия работы в запыленной среде для оценки герметичности и защиты.

- Испытания на воздействие биологических факторов — например, плесени или микроорганизмов, которые могут повлиять на долговечность изделия.

- Испытания на воздействие соляного тумана — предназначены для проверки коррозионной стойкости в агрессивных морских условиях.

- Испытания на воздействие атмосферного давления — проверяют работу и сохранность электронно-компонентной базы при различных давлениях, что актуально для авиации и космоса.

Регламентируют данные испытания:

- ГОСТ 28224-89 (МЭК 68-2-38-77) – Основные методы испытаний на воздействие внешних факторов. Часть 2. Испытания. Испытание Z/AD: Составное циклическое испытание на воздействие температуры и влажности.

- ГОСТ Р 51368-2011 – Методы испытаний на стойкость к климатическим внешним воздействующим факторам машин, приборов и других технических изделий. Испытания на воздействие влажности.

- ГОСТ Р МЭК 60068-2-1-2009 – Испытания на воздействие внешних факторов. Часть 2-1. Испытания. Испытание А: Холод.

- ГОСТ Р МЭК 60068-2-2-2009 – Испытания на воздействие внешних факторов. Часть 2-2. Испытания. Испытание В: Сухое тепло

- ГОСТ Р МЭК 60068-2-30-2009 – Испытания на воздействие внешних факторов. Часть 2-30. Испытания. Испытание Db: Влажное тепло, циклическое (12 ч + 12-часовой цикл).

- ГОСТ РВ 20.57.306-98 – Комплексная система контроля качества. Аппараты, приборы, устройства и оборудование военного назначения. Методы испытаний на воздействие климатических факторов.

- И другие стандарты.

Механические

Направлены на проверку устойчивости и надежности изделий при воздействии различных механических нагрузок и факторов. Основные виды механических испытаний:

- Испытания на вибропрочность — проверяют способность ЭКБ выдерживать длительные вибрационные нагрузки без снижения работоспособности.

- На виброустойчивость — оценивают сопротивление изделия к воздействию вибраций различной частоты и амплитуды в условия эксплуатации или транспортировки.

- На одиночные удары — проверяют устойчивость к резким механическим воздействиям, например падениям или ударам при эксплуатации.

- На ударную вязкость — измеряют энергию, которую материал способен поглотить при ударе без разрушения.

- На растяжение — определяют предел прочности и пластичность материала при воздействии силы растяжения.

- На сжатие — оценивают стойкость материала к компрессионным нагрузкам.

- На изгиб — проверяют прочностные характеристики при изгибающих нагрузках.

- На кручение — измеряют сопротивляемость материала деформациям при скручивании.

- На усталость — моделируют долговременное воздействие циклических нагрузок для оценки срока службы.

- На твердость — определяют сопротивляемость поверхности материала вдавливанию твердым телом.

- На падение и опрокидывание — проверяют сохранность и работоспособность после имитации падений и переворотов.

- Воздействие линейного ускорения — испытания на способность выдерживать значительные перегрузки при резких движениях и ударах, проводятся с помощью центрифуг для оценки прочности конструкции и сохранения функциональности.

- Акустический шум — проверка устойчивости к интенсивным звуковым и вибрационным воздействиям, выявляющая резонансы и возможные повреждения при эксплуатации в шумных условиях.

Электрические

Проверяют функциональные характеристики:

- Проверка статических электрических параметров при нормальных, пониженных и повышенных температурах — определяет стабильность основных характеристик ЭКБ в различных условиях.

- Проверка динамических параметров — оценивает быстродействие и правильность переключения при разных температурах.

- Функциональный контроль — тестирование корректной работы всех функций.

- Переключающие испытания — проверка переходных характеристик и временных параметров в различных климатических условиях.

- Испытания на воздействие теплового удара — проверяют устойчивость к резким изменениям температуры.

- Определение предельных значений повышенной температуры среды (без нагрузки) — устанавливают максимально допустимые условия работы.

- Определение предельных электрических режимов — выявляют границы безопасной эксплуатации.

- Испытания при комбинированном воздействии температуры и электрической нагрузки — моделируют реальные условия эксплуатации.

- Испытания на длительную безотказную работу — оценивают надежность и долговечность ЭКБ.

- Контроль качества изоляции и электрических цепей — проверяет отсутствие утечек и дефектов изоляции.

Радиационные

Оценивают стойкость к ионизирующему излучению:

- Испытания на устойчивость к суммарной поглощенной дозе радиации (TID) — определяют изменения параметров ЭКБ после воздействия ионизирующего излучения, приводящего к накопительным повреждениям.

- Испытания на одиночные эффекты (SEE) — выявляют сбои, вызванные попаданием отдельных ионизирующих частиц, которые могут вызывать кратковременные или стойкие нарушения работы.

- Испытания на структурные повреждения (DDD) — оценивают влияние нейтронного облучения и высокоэнергетических частиц, вызывающих дефекты решетки кристаллов полупроводников.

- Испытания на устойчивость к радиационному воздействию с разной мощностью дозы — моделируют эксплуатационные условия с различной интенсивностью облучения.

- Контроль работоспособности компонентов в процессе облучения — позволяют фиксировать изменения параметров и функциональные нарушения прямо во время испытаний.

- Моделирование и прогностические испытания — алгоритмы и методы оценки степени и последствий радиационной деградации.

- Испытания на радиационную стойкость по стандарту MIL-STD-883 и другим нормативам — регламентируют типы тестов, методы и пороговые значения радиационных воздействий для военных и космических применений.

Эти испытания крайне важны для обеспечения надежности и долговечности микроэлектроники, работающей в условиях повышенного радиационного фона, например, в космосе, атомной энергетике и военной технике.

Специализированные виды испытаний

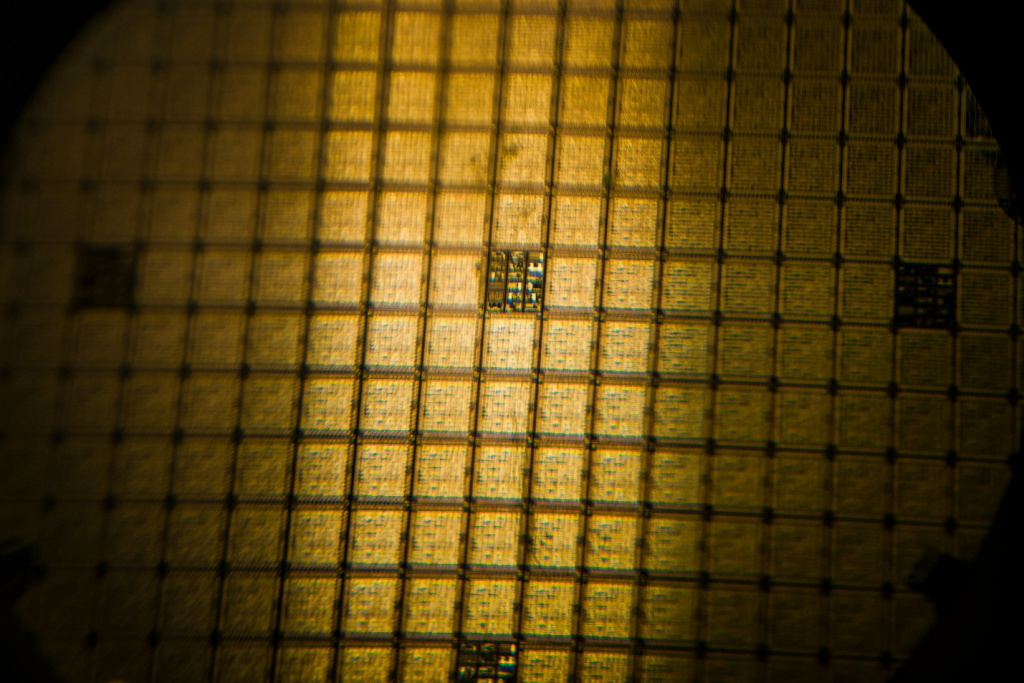

Тестирование полупроводниковых пластин

- Параметрические тестовые структуры для исследования физических параметров — проводят измерения вольт-амперных и вольт-фарадных характеристик компонентов пластины, оценивая качество и однородность материалов и структур.

- Функциональные тестовые структуры для контроля работоспособности — проверяют функциональность интегральных схем и их элементов, таких как транзисторы и логические компоненты, на этапе производства.

- Зондовое тестирование с использованием автоматизированных установок — производится автоматическим оборудованием с подвижными зондами, которое последовательно проверяет электрические характеристики и функциональность отдельных кристаллов на неразрезанной пластине.

Испытания на надежность

- Ускоренные испытания старения — имитируют длительный срок эксплуатации за короткое время, выявляя потенциальные дефекты и деградацию.

- Испытания на долговременную стабильность параметров — проверяют изменения электрических и физических характеристик ЭКБ при длительном воздействии эксплуатационных условий.

- Математические методы прогнозирования надежности — используют статистический анализ и модели для оценки срока службы и вероятности отказа изделий.

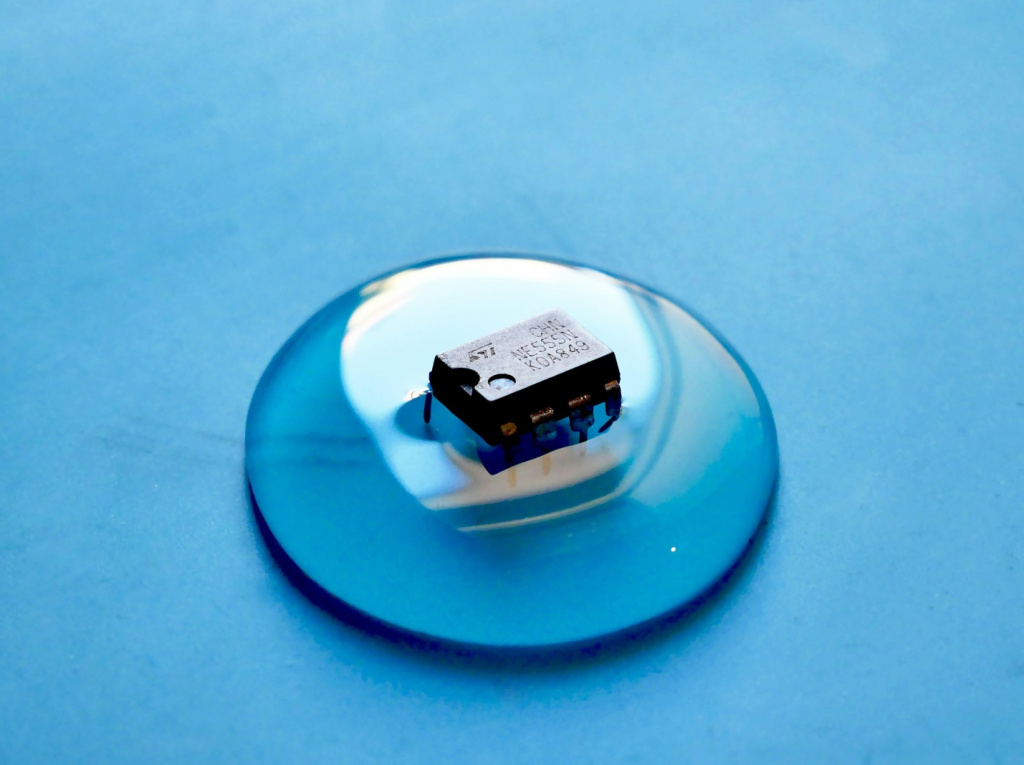

Конструктивные испытания

- Контроль герметичности корпусов — проверяют отсутствие проникновения воздуха и влаги внутрь корпуса, что важно для сохранения работы компонента.

- Испытания прочности крепления кристалла — оценивают надежность механического соединения кристалла с подложкой. (ГОСТ 20.57.406-81, ОСТ В 11 073.013, ГОСТ РВ 5962-004.1-2012).

- Контроль качества сварных соединений — выявляют дефекты пайки и сварки внутри изделия.

- Испытания выводов на механические воздействия — проверяют прочность и стойкость выводов при деформациях, растяжениях и изгибах.

По характеру воздействия

Неразрушающие испытания

Позволяют контролировать изделия без их повреждения:

- Рентгеновский контроль — метод, основанный на прохождении рентгеновских лучей через изделие для выявления внутренних дефектов, трещин, пустот, неисправностей пайки и сварных соединений без повреждения корпуса.

- Акустическая микроскопия — использование ультразвуковых волн для получения изображений внутренней структуры ЭКБ, выявления пустот, расслоений, трещин и отслаивания в материалах и соединениях.

- Визуальный контроль — осмотр поверхности и корпусов с помощью увеличительных приборов для обнаружения видимых дефектов, деформаций, загрязнений и несовпадений маркировки.

- Электрические измерения — проверка параметров компонентов без их разрушения с целью выявления функциональных сбоев, изменений характеристик и дефектов в электрических цепях.

Разрушающие испытания

Проводятся на выборке для детального анализа:

- Разрушающий физический анализ (РФА) — комплекс методик, включающих механическое вскрытие, химический и микроскопический анализ для детального исследования структуры, материалов и дефектов.

- Испытания на предельные режимы — доведение изделия до критических физических или электрических параметров с целью выявления механизма и пределов отказов.

- Анализ структуры кристаллов — использование различных методов (электронная микроскопия, рентгеноструктурный анализ и др.) для изучения дефектов кристаллической решетки и оценки качества материалов.

Вместо заключения

Современная обширная система испытаний в микроэлектронике с использованием специального оборудования обеспечивает комплексную оценку качества изделий на всех этапах их жизненного цикла, от разработки до серийного производства, гарантируя соответствие техническим требованиям и высокую надежность в эксплуатации.