Контроль качества нанесения конформных покрытий: что мы видим?

Ли Хитченс

Под редакцией инженера-технолога, к. х. н. Татьяны Кузнецовой

Перевод: Артем Вахитов

Контроль качества — ключевой аспект технологического процесса нанесения конформного покрытия и залог успешного выполнения данной операции. В статье рассмотрены стандарты на конформные покрытия, смысл их положений, возможности новых автоматизированных технических средств контроля качества нанесения конформных покрытий, а также факторы, которые необходимо учитывать для обеспечения надежного контроля.

Конформное покрытие — это тонкий прозрачный полимерный слой, наносимый на поверхности печатных узлов для защиты от воздействия внешних факторов. Термин «конформный» происходит от латинского conformis — «сходный», «подобный», то есть определяет возможность покрытия повторить форму защищаемого печатного узла.

Стандарты на конформные покрытия

На сегодня основным международным стандартом в сфере нанесения конформных покрытий, применяемым большинством компаний по всему миру, является стандарт IPC-A-610 Acceptability of Electronic Assemblies («Критерии качества электронных узлов»), действующую редакцию которого (IPC-A-610E) можно заказать в IPC. Существуют и другие стандарты, в том числе внутренние регламенты компаний, но эта статья посвящена A610 и призвана помочь в определении потребностей, связанных с контролем качества нанесения конформных покрытий.

Круг вопросов, рассматриваемых в стандарте IPC-A-610

Изучать стандарт IPC-A-610 следует по разделам. Это облегчит понимание как нужд оператора, так и требований к самому процессу нанесения конформного покрытия. Стандарт состоит из трех разделов: «Общие сведения», «Полнота покрытия» и «Толщина покрытия».

Общие сведения о конформных покрытиях

Стандарт IPC-A-610 гласит, что в общем случае конформные покрытия должны быть прозрачными и однородными по цвету и консистенции, а также равномерно покрывать печатную плату со смонтированными на ней компонентами. Полнота покрытия зависит от метода нанесения.

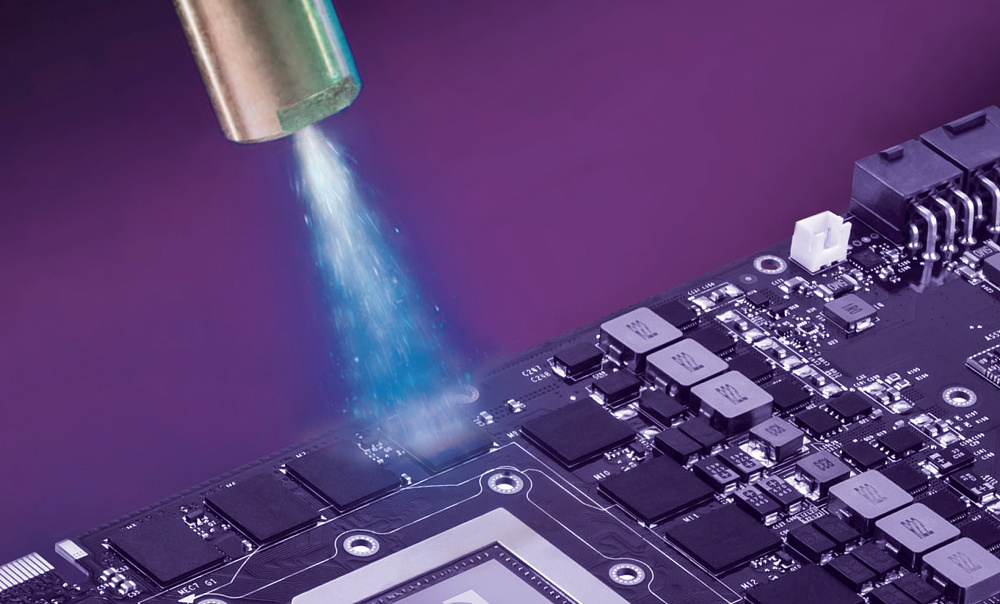

Здесь есть большой простор для интерпретаций, что может привести к проблемам в случае неверного понимания. Обратим внимание на тот факт, что всякая технология нанесения конформных покрытий — будь то нанесение кистью, селективное роботизированное нанесение безвоздушным клапаном или аэрозольное распыление — имеет свои особенности. Все они дают разное качество финишного покрытия (levels of finish), которое далее варьируется в зависимости от организации технологического процесса, личности оператора и условий производственной среды.

Представляют интерес употребляемые в тексте стандарта термины «однородность» и «равномерность». Сами по себе они весьма многозначны, но должны пониматься в контексте рассматриваемых далее требований к полноте и толщине покрытия. Без такого контекста эти термины в конечном итоге мало что проясняют.

Далее, если покрытие должно быть прозрачным, возникает вопрос о допустимости использования пигментированных покрытий. Следует обсудить данный аспект с клиентом и оценить влияние пигмента на эксплуатационные характеристики конформного покрытия.

Полнота покрытия

В состав большинства конформных покрытий сейчас входят люминесцентные добавки, светящиеся в ультрафиолетовом (УФ) излучении. Это облегчает контроль качества нанесения покрытия. Вместе с тем некоторые дефекты не видны в ультрафиолете, и может потребоваться контроль в естественном (белом) свете. Некоторые покрытия имеют от природы недостаточно интенсивную УФ-люминесценцию — таковы, например, многие кремнийорганические покрытия. Это может затруднить контроль.

Не менее важно и то, есть ли у ламината или фоторезиста собственное люминесцентное излучение, сравнимое по интенсивности с излучением покрытия: некоторые конформные покрытия намеренно делают не светящимися в ультрафиолете, поскольку в условиях эксплуатации используемая люминесцентная добавка неблагоприятно сказывается на покрытии и печатном узле.

Применительно к полноте покрытия стандарт устанавливает целевые показатели качества финишного покрытия и различные уровни качества — классы 1, 2 и 3. Целевые показатели включают следующее:

- отсутствие участков с потерей адгезии;

- отсутствие пустот или пузырьков;

- отсутствие десмачивания, локальных отслоений, шагрени, морщин, трещин, ряби, дефектов типа «рыбий глаз» и «апельсиновая корка»;

- отсутствие посторонних включений;

- отсутствие обесцвечивания или потери прозрачности;

- полное отверждение и однородная структура.

Многие технологии нанесения покрытий, виды печатных плат и материалы не позволяют на практике достичь всех перечисленных выше целевых показателей. Систематическое их достижение будет в общем случае чрезвычайно дорогостоящим делом как в финансовом и инвестиционном отношении, так и в смысле затрат времени и усилий на управление технологическим процессом.

Обратим внимание на такой целевой показатель, как отсутствие пузырьков. Даже если рассматривать печатную плату невооруженным глазом, обычно невозможно найти экземпляр, не имеющий пузырьков в том или ином месте, если не соблюдены следующие условия:

- технологический процесс нанесения конформного покрытия полностью контролируется;

- правильно выбран материал покрытия, позволяющий достичь данного результата;

- условия технологического процесса полностью оптимизированы;

- операторы прошли всестороннее обучение по вопросам, касающимся причин возникновения пузырьков, и способны соответствующим образом контролировать технологический процесс;

- в ламинированный материал печатных плат, процесс сборки, компоненты или конформные покрытия не вносится никаких изменений, способных вызвать нежелательную реакцию.

К счастью, достижение таких целевых показателей хотя и желательно, но не обязательно для большинства компаний — в противном случае нанесение конформных покрытий было бы исключительным уделом немногих экспертов и непосильной задачей для большинства. Ассоциация IPC оказывает помощь в этом отношении, предлагая свои критерии качества по указанным целевым показателям:

- покрытие полностью отверждено и имеет однородную структуру;

- покрытие нанесено только в тех областях, где оно требуется;

- адгезия покрытия в окрестности маскируемых участков;

- отсутствие мостиков между соседними контактными площадками или проводящими поверхностями, обусловленных следующими причинами:

- потеря адгезии,

- пустоты или пузырьки,

- десмачивание,

- растрескивание,

- рябь,

- «рыбий глаз» или шагрень;

- посторонние включения не нарушают требований к минимальному изоляционному промежутку между компонентами, контактными площадками или проводящими поверхностями;

- покрытие тонкое, но при этом достигает краев компонентов и устройств.

Все это кажется разумным, пока вы не попытаетесь подробно разобраться в том, что именно IPC предлагает достичь в рамках технологического процесса нанесения конформных покрытий. Возможно, вы придете к выводу, что используемый вами или затребованный вашим клиентом технологический процесс не так очевиден, как кажется на первый взгляд.

Для начала рассмотрим требование покрывать края компонентов и устройств тонким слоем. Выполнить это требование чрезвычайно сложно, практически невозможно при использовании большинства стандартных технологических процессов нанесения покрытий. В ходе обычного процесса контроля качества довольно затруднительно определить, имеется ли покрытие на острых краях. Если клиент заявляет, что таково его условие, необходимо тщательно его обдумать.

Теперь перейдем к требованию об отсутствии всех перечисленных дефектов, а также мостиков между соседними проводящими участками. Это предполагает, что оператор должен исследовать промежутки между всеми проводящими элементами на печатной плате со смонтированными на ней компонентами и убедиться в отсутствии дефектов, например пузырьков, которые явились бы нарушением данного критерия качества. Подобная задача предусматривает не только высочайший уровень квалификации, но и огромные временные затраты, а при крупносерийном производстве еще и наличие целой армии специалистов по контролю качества.

Прежде чем прийти к договоренности с клиентом или собственным инженером-конструктором обо всех критериях качества, детально разберитесь, на что именно вы соглашаетесь.

Толщина конформного покрытия

Последний аспект, рассматриваемый в стандарте IPC-A-610, — толщина конформного покрытия. Приведенная в стандарте таблица устанавливает допустимые диапазоны толщины сухой пленки покрытия для различных полимерных материалов, таких как акриловые конформные покрытия, в пределах 0,03–0,13 мм, или 30–130 мкм. Это широкий диапазон для нанесения конформного покрытия, если все технологические процессы налажены правильным образом. Несложно также выйти за указанные допустимые пределы, если не иметь представления об основных проблемах. Главное — понимать принципы используемой технологии нанесения конформного покрытия и возможности материала.

Например, если на предприятии установлена автоматизированная система нанесения методом окунания, могут возникнуть затруднения с получением сухой пленки акрилового или полиуретанового покрытия на базе растворителей толщиной более 30 мкм и исключением всех дефектов, перечисленных в критериях качества. Покрытие, как правило, получается более тонким, и толщина его может оказаться недостаточной, чтобы соблюсти имеющиеся критерии.

Более того, существует прямая связь между количеством пузырьков в сухой пленке покрытия и толщиной сырой пленки покрытия, нанесенной за один проход. Это несложно выяснить: если за один проход нанести слишком толстый слой, то его приповерхностная часть отвердится (высохнет) прежде, чем смогут всплыть пузырьки из толщи, и они останутся внутри. Нанесение покрытия тонкими слоями — важнейшее условие, позволяющее исключить возникновение пузырьков. Однако робот для селективного нанесения покрытий работает, как правило, в однопроходном режиме. Поэтому необходимо найти компромисс и выверить технологический процесс нанесения покрытия таким образом, чтобы получить оптимальные результаты.

Что же на деле означает требование об однородности покрытия и равномерном его нанесении? Имеется ли в виду «равномерность» в диапазоне 30–130 мкм? Нужно ли заботиться о том, чтобы покрыть тонким слоем острые края, от которых покрытие стремится растечься? Наконец, как отмечено в стандарте, если покрытие скапливается под устройством, на определенных участках легко превысить допустимый предел толщины в 130 мкм. К сожалению, в противовес житейской интуиции, больше — не всегда лучше, и следует избегать нанесения покрытия излишне толстым слоем, поскольку в долгосрочной перспективе покрытия чрезмерной толщины имеют тенденцию к растрескиванию.

Технологические процессы автоматического контроля качества нанесения конформных покрытий

Как уже отмечалось, чтобы соблюсти изложенные критерии качества, понадобится тщательный осмотр всей печатной платы. Он представляет собой чрезвычайно трудную задачу ввиду таких факторов, как усталость глаз, отвлечение внимания и ограниченная пропускная способность. Можно ли автоматизировать контроль качества нанесения конформного покрытия?

Можно, но с некоторыми оговорками и ограничениями.

Рассмотрим представленные на рынке автоматизированные системы для нанесения конформных покрытий. Среди них есть системы весьма высокого технического уровня с великолепными камерами и сканерами, превосходным программным обеспечением и высочайшим качеством управления технологическим процессом. Они могут обеспечивать серийную обработку изделий или встраиваться в состав производственных линий и, казалось бы, преодолевают имеющийся технологический разрыв.

Камеры крепятся на трех- или четырехосевых системах. В каждой камере необходимо устранить параллактические искажения при контроле объемных печатных плат, где будут существовать скрытые участки вдоль сторон компонентов. В системах на базе сканеров возникают такие же параллактические искажения, и сейчас в продаже имеются сканирующие системы, в которых параллакс устранен.

Однако все эти системы имеют определенный изъян: они могут исследовать каждый сантиметр печатной платы под всевозможными углами и все равно пропускать проблемные участки. Но не это обычно служит определяющим фактором при автоматизированном контроле качества нанесения конформных покрытий. Системы автоматизированного оптического контроля (automated optical inspection, AOI) подчеркивают сложность соблюдения предлагаемых IPC критериев качества в рамках стандартных технологических процессов нанесения конформных покрытий. Эти системы показывают дефекты внутри покрытия печатной платы и «видят» гораздо больше, чем любой оператор.

Пользователю системы это может напоминать открывшийся ящик Пандоры, поскольку теперь у него имеется целая линия печатных плат с дефектами по всей поверхности. Если дело обстоит так и система автоматизированного оптического контроля настроена на проверку печатных плат по данным правилам, то спустя недолгое время производственная линия встанет. Виновата в этом система контроля или же технологический процесс нанесения конформного покрытия? На что возложить вину?

Ответ прост: большинство технологических процессов не обеспечивает того уровня качества, который предусмотрен критериями стандарта IPC. Системы автоматизированного оптического контроля четко выявляют все дефекты (насколько позволяют механические и оптические факторы). Более того, они яснее видят имеющиеся дефекты, чем невооруженный глаз.

Необходимо внедрить итеративный процесс разработки оптимального решения.

- Установить, какие дефекты (критерии качества) являются приемлемыми, и дать им определение.

- Определить, какой уровень контроля достижим в рамках имеющегося и нового технологического процесса нанесения конформных покрытий и какие дефекты может порождать тот и другой процесс.

- Если система позволяет соблюсти критерии, то все стороны будут удовлетворены. В противном случае следует изменить критерии или технологический процесс.

В конечном счете, нужно руководствоваться здравым смыслом, и тогда при надлежащем уровне знаний можно прийти к правильному решению. Выработав оптимальный процесс контроля качества, удастся избежать лишних затрат, споров и контробвинений впоследствии, когда возникнут те или иные проблемы.