Аддитивные технологии являются одним из ключевых направлений развития в контексте четвертой промышленной революции. Они позволяют существенно сократить время от разработки продукта до его производства, снизить материалоемкость и потребление энергии, а также создавать продукты с улучшенными характеристиками и сложные, прежде недоступные конструкции.

По прогнозам специалистов, ежегодный рост этого активно формирующегося рынка не опустится ниже 15% в последующие три-пять лет. Сейчас время поиска сфер применения аддитивных технологий в разных отраслях, экспериментов с 3D-печатью различной номенклатуры продукции, редизайна изделий. Одни из наиболее проработанных направлений применения аддитивных технологий — прототипирование и создание деталей сверхсложной геометрии. Интенсивно совершенствуются оборудование, используемое программное обеспечение, применяемые материалы, бизнес-процессы.

«Среди ключевых преимуществ FDM-технологии — получение прочных износостойких изделий, низкая стоимость материалов, широкие возможности постобработки.»

Технология печати инженерными пластиками

Сегодня FDM — одна из наиболее распространенных технологий 3D-печати в мире. С ее помощью «выращивают» изделия как бюджетные домашние принтеры, так и промышленные системы высокоточной 3D-печати. Принцип построения по технологии FDM заключается в послойном выращивании изделия из предварительно расплавленной пластиковой нити.

Среди ключевых преимуществ FDM-технологии — получение прочных износостойких изделий, низкая стоимость материалов, широкие возможности постобработки. Именно поэтому, несмотря на развитие других методов печати, FDM не потеряет своей̆ актуальности и 3D-принтеры, работающие на этой основе, будут пользоваться спросом на рынке в течение ближайших лет.

От прототипа к продукту

В настоящее время одним из ключевых критериев промышленного оборудования является возможность обеспечения непрерывного производственного процесса на предприятии. При выборе такого оборудования самые высокие требования предъявляются к следующим показателям:

· надежность;

· производительность;

· ресурс.

Кроме того, при длительной эксплуатации необходимо обеспечивать:

· высокое качество сервиса;

· удаленную диагностику и безотлагательное устранение неисправностей.

Основываясь и опираясь именно на эти показатели, с 2020 года наши коллеги из компании Objectronics ведут разработку промышленного 3D-принтера для печати инженерными пластиками по технологии FDM-печати. Изначально был создан прототип — принтер Vision F300, оснащенный двумя соплами (для печати основой и поддержкой), термокамерой с нагревом до +80 °С. Устройство компактных размеров имеет собственное ПО, расширяющее степень технологической независимости.

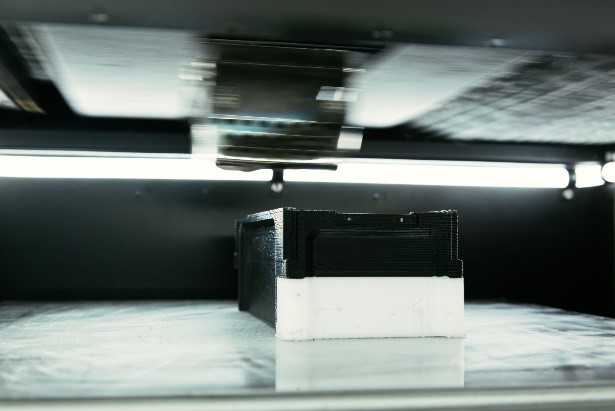

Рис. 1. Прототип принтера Vision F300 (версия 2022 года)

Анализ работы прототипа позволил выявить слабые места данной разработки. В частности, можно назвать недостаточную термоизоляцию термокамеры, препятствующую нагреву до планируемых значений в +80 °С. Более того, после анализа рынка современных материалов печати было решено повысить максимальный предел температуры в термокамере до +250 °С. Для реализации этой задачи были пересмотрены конструктивные особенности всей системы — дополнена изоляция камеры, изменилось расположение электроники, проведен повторный анализ и расчет тепловых и воздушных потоков. В настоящее время разработчиками представлено две версии решения: простая (с температурным пределом до +130 °С) и высокотемпературная (до +250°С).

Далее был создан и собран предсерийный образец, лишенный минусов прототипа. После сборки выполнена настройка качества печати, разработаны режимы действия устройства под различные материалы, отлажено функционирование ПО. Этот этап показал и наличие таких проблем, как недостаточные размеры смотрового окна, отсутствие видеонаблюдения и доступа к важным узлам, неоптимальная прокладка кабелей.

Параллельно с процессом отладки шла подготовка к промышленному производству серии. Для этого все детали предсерийного образца были переделаны для обеспечения большей технологичности, оптимизации стоимости изготовления. Была улучшена эргономика принтера, добавлены различные новшества: кронштейн для установки печатающей головки при проведении технического обслуживания, расходомер в системе подачи материала, изменена светопрозрачная конструкция на смотровой дверце и т. д.

Основные решения

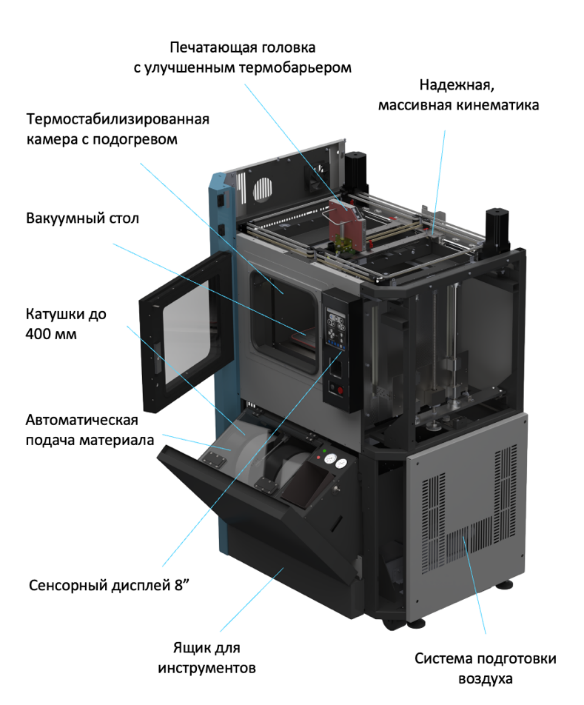

Серийный образец промышленного 3D-принтера Vision F300 обладает следующими практическими возможностями.

Оригинальная конструкция узла печатающей головки с двумя соплами позволяет печатать в условиях повышенной̆ температуры (+500 °С). Для достижения качественной экструзии охлаждение термобарьера производится за счет воздуха, забираемого снаружи, а сам термобарьер уменьшен до небольшого перехода горячо/холодно. Это предотвращает залипание в нем пластика, устраняя тем самым одну из основных проблем большей части доступных на рынке принтеров. Отсутствие внешнего воздушного охлаждения печатающей головки приводит к тому, что при подъеме температуры выше +60 °С материал, находящийся внутри, начинает плыть внутри и залипать. Большой диапазон рабочих температур позволяет работать с широким спектром материалов. Наличие двух сопел обеспечивает возможность создания сложных геометрических фигур.

Рис. 2, 3. Серийный образец принтера Vision F300 (2024 год)

Наличие термостатической камеры, внутри которой температура поддерживается на уровне вплоть до +250 °С, обеспечивает равномерную усадку изделий из PEI, PEEK, ULTEM и прочих инженерных пластиков.

Система автоматической калибровки стола и высот, контролирующая его местоположение. Запускается перед каждой печатью и при наличии проблем выдает ошибку. Стол настраивается один раз производителем, дополнительные вмешательства со стороны пользователя принтера не требуются.

Система вакуумного удержания печатной подложки на столе. Решает проблемы «приклеивания» детали к столу и отделения детали от стола внутри принтера после окончания процесса печати. При таком подходе пользователь всегда будет печатать на «свежей» подложке, при этом сохраняется невысокая себестоимость расходных материалов.

Система автоматической подачи материала из системы хранения в печатную головку. Повышает удобство работы с принтером, исключая процедуру ручной загрузки.

Система хранения материала, изолированная от окружающей среды, снижает вероятность накопления печатным материалом влаги и грязи.

Функция удаленной самодиагностики и сбора информации за счет собственной архитектуры электроники и узлов принтера обеспечивает удаленный мониторинг работоспособности функциональных узлов в режиме реального времени и позволяет прогнозировать техническое обслуживание и уменьшать время ремонта.

Поддержка сетевого подключения предусматривает удаленное управление оборудованием. При планировании производства, логистике и диагностике систем 3D-оборудование перестает быть обособленной̆ единицей, а становится централизованно управляемой системой.

Возможности

По совокупности технических параметров и функциональных возможностей описываемая разработка не уступает зарубежным аналогам. При этом благодаря заметно меньшей стоимости, упреждающей гарантии на основе данных по самодиагностике и адаптивной системе прогнозирования срока службы основных блоков 3D-принтера, горячей замене и наличию технической поддержки с участием инженеров-разработчиков во многом их превосходит.

Современные решения, использованные при разработке Vision F300, позволяют удовлетворить потребность в печати всеми доступными на рынке пластиками, в том числе высокотемпературными (PEEK, ULTEM), в режиме 24 часа в сутки, 7 дней в неделю, 365 дней в году.

Справка

По вопросам, связанным с технологиями печати инженерными пластиками, можно обратиться к главному технологу направления «Аддитивные технологии 3D-печати» АО «Диполь Технологии» Ивану Зайцеву (ZaytsevIO@dipaul.ru; +7 (964) 986-44-83)

Автор выражает благодарность компании Objectronics за предоставленные материалы.