Проведение испытаний на ударное воздействие

Мы уже неоднократно рассказывали в журнале «Эксперт+» про выбор климатических камер (см. № 3), про специфику выбора и работы с вибрационным испытательным оборудованием (№ 1, 6, 9) и про измерительно-управляющие системы (№6, 7, 10). Пришло время поговорить об испытаниях на ударное воздействие.

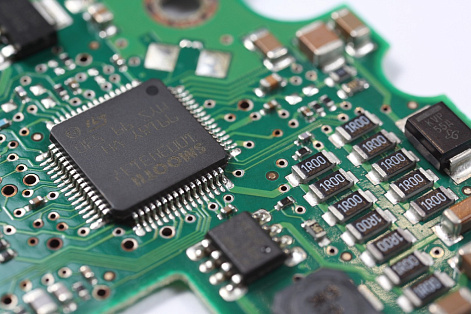

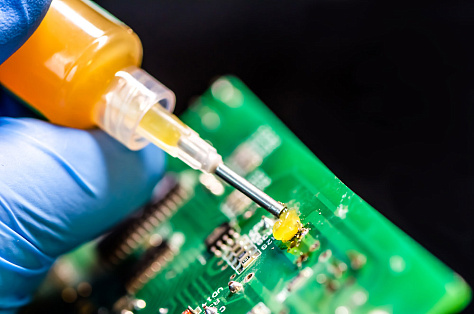

Научным определением удара является механическое взаимодействие материальных тел, приводящее к конечному изменению скоростей их точек за бесконечно малый промежуток времени. Механический удар характеризуется быстрым выделением энергии, в результате чего возникают местные упругие или пластические деформации, возбуждение волн напряжения и другие эффекты, приводящие иногда к нарушению функционирования и к разрушению конструкции объекта испытаний: механические перегрузки вызывают деформацию и поломку деталей, ослабление соединений (сварных, резьбовых и заклепочных), отвинчивание винтов и гаек, перемещение механизмов и органов управления, в результате чего изменяется регулировка и настройка приборов и появляются другие неисправности. На рис. 1 и 2 представлены последствия испытаний обычного блока питания на ударное воздействие.

В качестве стенда, выполняющего ударные испытания, может служить самый обычный электродинамический вибростенд: при наличии необходимого ПО его управляющая система сможет генерировать почти все формы ударных воздействий — от самых популярных полусинусоидальной и пилообразной до уже подзабытой формы гаверсинуса. Но преимущества данного варианта заканчиваются лишь на доступности (будем исходить из тезиса, что во всех испытательных лабораториях есть одна климатическая камера и один электродинамический вибростенд), простоте задания (генерации) параметров удара и минимальном (по сравнению с классическими ударными стендами) вмешательстве оператора. Электродинамические стенды изначально ограничены максимальным ускорением на пустом столе 200g и длительностью импульса, ограниченной максимальным перемещением арматуры (в среднем 50 мм пик-пик, есть и форсированные модели с троекратной мощностью на ударе и увеличенным ходом подвижной системы, но это уже исключение). Движение арматуры в случае с электродинамическим стендом описывается уравнением равнопеременного движения, при этом зависимость от нагрузки (массы образца) и взаимосвязь параметров удара не линейны. А тем временем, ко многим изделиям предъявляют требования по выдерживанию перегрузок не сотен, а уже тысяч и десятков тысяч G (константа гравитационного взаимодействия), что способствует появлению обособленного класса испытательных машин — ударных стендов. Хочу отметить, что речь идет именно о классе оборудования. В то время как вибрационные стенды делятся примерно на три наиболее распространенных типа (электродинамические, электромеханические и гидравлические), в классе ударных стендов можно выделить более пяти типов, каждый из которых имеет принципиальные отличия как в устройстве, так и в параметрах воспроизводимых ударных воздействий.

В этой статье я хочу рассказать о, пожалуй, самом распространенном типе ударных стендов, принцип работы которых основан на сбрасывании закрепленного на каретке испытуемого объекта с некоторой высоты (для разгона используется как сила тяжести, так и пневматический ускоритель) на наковальню. На последней размещены генераторы ударного импульса (определяющие форму и частично длительность ударного импульса), разработанные и изготавливаемые компанией Benchmark (рис. 3, торговая марка Avex Shockmachine®), чьи «ноу хау» позволяют получать ускорения одиночных ударов до 30 000g.

Хотя возраст и начальная специализация компании Benchmark (компания была основана в 1979 г. и специализировалась на производстве медицинских приборов) могут вызвать сомнения у опытных пользователей, поглощенная ей в 1999 г. фирма Avex (ранее Avco) далеко не новичок в сегменте ударного испытательного оборудования.

История компания Avex началась в 1950-х годах с разработки ударного стенда свободного падения. Эти стенды были крайне эффективны, но их возможности ограничивались размерами лаборатории. Уже во втором поколении машин был применен пневматический усилитель (разгонный блок), а саму систему запатентовали в 1968 г. (патент US3552184 A).

Такая конфигурация значительно улучшила возможности тестирования, не требуя специальных помещений. Типовая блок-схема такой конфигурации представлена на рис. 5.

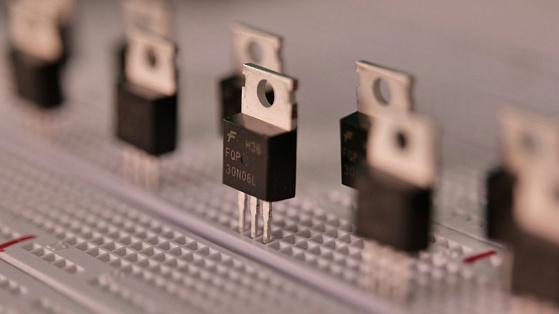

Год за годом системы совершенствовались, но основная концепция стенда неизменна с момента подачи заявки на патент. Продолжая лучшие традиции в создании высококачественного оборудования, Avex расширила линейку оборудования до нескольких модификаций и продолжает доводить до совершенства простой, но гениальный дизайн 70-х. На сегодня ударные стенды используются во всем мире как в коммерческой области, так и в военных целях, и служат для испытаний самого широкого ассортимента продукции: дисковые накопители, наручные часы, свечи зажигания, кристаллы микропроцессоров, взрыватели и др.

Сегодня компания предлагает три модели испытательных установок:

- SM-105 — малогабаритная модель для испытания образцов массой до 23 кг;

- SM-110 — среднегабаритная модель для испытания образцов массой до 91 кг;

- SM-220 — крупногабаритная модель для испытания образцов массой до 454 кг (рис. 6).

Все три установки Avex для испытаний на удар представляют собой пневматические системы с микропроцессорным управлением, предназначенные для лабораторных и производственных испытаний на удар образцов массой до 454 кг (в зависимости от модели) с высокой точностью и воспроизводимостью результатов. С использованием соответствующих импульсных генераторов, испытательная установка вырабатывает ударные импульсы полусинусоидальной, пилообразной и трапецеидальной формы (рис. 7), отвечающие строгим военным и промышленным стандартам, а также индивидуальным требованиям к проведению испытаний. Формы вырабатываемых сигналов соответствуют требованиям наиболее употребимых военных стандартов (в том числе MIL-STD-202, MIL-STD-750, MIL-STD-810 и MIL-STD-883).

Установки Avex питаются сжатым воздухом с давлением в диапазоне 690–860 кПа. Типичный цикл падения выглядит следующим образом: сжатый воздух подается в подпоршневую полость, в результате чего каретка (плита для крепления образца) поднимается на заданную высоту. Затем приводится в действие стопорный тормоз. Далее воздух выпускается из-под поршневой полости и подается в надпоршневую полость (ускоритель), в которой устанавливается заданное давление зарядки. По достижении этого давления стопорный тормоз отпускается. Под давлением сжатого воздуха каретка устремляется вниз и ударяется о генератор ударных импульсов, смонтированный на наковальне. После удара снова приводится в действие тормоз, который удерживает каретку в положении отскока и предотвращающий вторичный удар. Одновременно, по сигналу триггера, может запускаться внешняя система регистрации данных для записи ударного импульса.

Основными компонентами установки являются:

- основание;

- пневмоопоры;

- каретка;

- генераторы ударных импульсов;

- органы управления.

Основание — узел, выполняющий функцию инерционной массы и взаимодействующий с падающей кареткой для генерации ударного импульса. Основание изготовлено из высокопрочного железобетона в стальной обжимающей рубашке и установлено на четыре пневмоопоры. На основании размещены тележка и направляющий стержень, внутри которого располагаются узел пневмоцилиндра и электропневматическая система управления с выведенной наружу панелью управления.

Пневматические опоры (пневмоопоры), встроенные в основание установки, наполняются сжатым воздухом из источника, к которому подключена установка, и обеспечивают эффективную изоляцию пола от ударных воздействий. Управление давлением воздуха в пневмоопорах и их наполнением осуществляется с помощью регулятора и манометра в соответствии с конкретными условиями нагрузки и испытаний.

Каретка (рис. 8) представляет собой алюминиевую отливку конической формы, которая обеспечивает оптимальное отношение прочности к коэффициенту демпфирования (демпфирование — гашение или предотвращение колебаний). Каретка модели SM-220 изготовлена из магния. Крепежные поверхности обработаны с малыми допусками на сопряжение со стальными вставками для крепления образцов или оснасток к каретке.

Для генерации ударных импульсов полусинусоидальной, пилообразной и трапецеидальной формы используются эластомерные прокладки, свинцовые отливки и пневмоцилиндры в ассортименте (рис. 9–11). Эластомерные прокладки, благодаря своей легкой сменяемости, обеспечивают возможность соблюдения широкого диапазона требований к параметрам ударных импульсов. Они зарекомендовали себя как наиболее экономичные и универсальные генераторы импульсов полусинусоидальной формы. Свинцовые отливки (поставляются формы для их изготовления) обеспечивают генерацию пилообразных ударных импульсов с пиком на конце.

Пневматические элементы установки имеют микропрограммное управление. Клавиатура и дисплей обеспечивают удобное программирование давления зарядки, высоты падения, торможения, количества циклов испытания, а также синхросигналов для регистрации данных измерительными приборами. Клавиатура модели SM-220 располагается на пульте дистанционного управления, который подключается к установке кабелем длиной 6 м, что позволяет управлять установкой из менее шумного места. Питание включается замковым выключателем. В зависимости от установленного количества циклов, установка может инициировать один или несколько циклов падения с частотой до 8 в минуту.

В июле этого года мне и нашим инженерам удалось лично убедиться в простоте дизайна ударных стендов Avex.

Под руководством Джонаса Квиллена (Jonas Quillen), идейного и технического руководителя компании Banchmark (одно из направлений Avex), человека с по-настоящему стальными кулаками, была проведена работа по полной разборке и сборке ударного стенда SM-110, которая заняла (без учета времени высыхания фиксатора резьбы) около 4 ч. По результатам работ и визита в целом было решено зафиксировать пятилетнее партнерство наших компаний эксклюзивным соглашением и авторизацией сервисной службы на проведение полного спектра ремонта и обслуживания оборудования Avex.

Джонас Квиллен (Avex Shock mashines):

«Компания «Диполь», с которой Avex работает уже пять лет, является одним из лучших наших клиентов. Мне было приятно лично познакомиться и с компанией, и с ее сотрудниками, с Россией. Санкт-Петербург — прекрасный город с богатой историей и современными нюансами. Здесь очень дружелюбные люди, и я надеюсь, что мы встретимся еще не раз».