Плазменная обработка — это широчайший спектр возможностей. Передовых, а порой и необычных

Валерия Утгоф, инженер-технолог по микроэлектронике

v.utgof@dipaul.ru

Повышение производственных требований к эффективности используемых материалов предопределяет непрерывное развитие современных технологий. В этом контексте плазменная технология имеет огромный потенциал, поскольку позволяет направленно изменять физические свойства материалов и гибко подстраивается под нужды конкретного заказчика. Спектр применения плазменной обработки чрезвычайно широк и не ограничивается только полупроводниковым кристальным производством, изготовлением гибридных интегральных микросхем (ГИС) или печатных плат. Системы плазменной обработки также находят применение в автомобиле- и самолетостроении, медицинской технологии, биотехнологии, технологии обработки пластмасс, металлов, различных порошков и даже в текстильной промышленности. Оборудование немецкой компании Diener Electronic — всемирно известного производителя систем для очистки и обработки материалов в атмосферной плазме и плазме низкого давления — вот уже более 20 лет предлагает потребителям широчайшие возможности по реализации задач во всех основных сферах применения плазменных технологий.

В основе всех плазменных процессов лежит ионизация процессного газа. В общих чертах плазменный процесс для плазмы пониженного давления выглядит следующим образом: вакуумным насосом внутри камеры создается пониженное давление, после чего в камеру напускается процессный газ. При помощи генератора на электроды, расположенные внутри или снаружи камеры, подается напряжение, процессный газ ионизуется, и образуется плазма. Далее в зависимости от параметров процесса и вида процессного газа выполняется тот или иной тип обработки материала.

Самые распространенные плазменные процессы:

• очистка поверхности (поверхность физически очищается от загрязнений за счет бомбардировки ионами, а также химически за счет химических реакций);

• активация (улучшение адгезионных свойств и химической активности материала за счет радикалов, образующихся на поверхности);

• травление (поверхность травится ионами процессного газа — физически распыляется или химически взаимодействует с ионами газа и удаляется откачной системой);

• полимеризация (осаждение слоя полимера на поверхность материала из газа-мономера).

Став неотъемлемой частью высокотехнологичных производств, плазменные процессы нашли применение во многих отраслях и на разных стадиях технологических операций. Хотелось бы познакомить наших читателей с наиболее передовыми, а иногда и необычными на первый взгляд возможностями применения плазменной обработки в современной промышленности.

Плазменное травление фоторезиста SU-8

Негативный фоторезист SU-8 широко используется в микросистемной технике и других областях микроинженерии. Его основным недостатком является сложность удаления, из-за чего SU-8 не применяется в промышленных масштабах. В настоящий момент наиболее популярной технологией считается удаление в результате химического воздействия. Тем не менее данный метод достаточно сложно реализуем и часто влечет за собой повреждение структуры изделия. При удалении фоторезиста с помощью плазменной обработки (сухим плазменным травлением) задача значительно облегчается. В данном случае, в плазме генерируются ионы и радикалы. Для предотвращения ионной бомбардировки частей изделия ионы «фильтруются», и на структуру оказывают химическое воздействие радикалы. Таким образом убирают остатки фоторезиста, причем другие (металлические и т. п.) элементы изделия остаются нетронутыми. В качестве процессных газов — источников радикалов, как правило, выступают тетрафторметан (CF4), кислород (O2), азот (N2). Немаловажным критерием становится и экологичность процесса, так как плазменная обработка позволяет отказаться от химических веществ, негативно влияющих на окружающую среду.

Подкрашенная капля воды на поверхности силикон-гидрогелевой контактной линзы до и после проведения плазменной обработки

Гидрофилизация поверхности контактных линз

В современной медицине все большую популярность приобретают силикон-гидрогелевые линзы за счет своей инертности, необходимых физических свойств и комфорта в использовании. Недостатком является природная гидрофобность силикона, из-за которой линза плохо смачивается и иссушивает чувствительную слизистую глаза, что приводит к раздражению. И тут на помощь приходит технология обработки в плазме, в результате которой изменения происходят на молекулярном уровне и распространяются в нанометровом диапазоне. Для контактных линз это означает, что подобная операция ни в коей мере не влияет ни на геометрию линзы, ни на ее оптические свойства. Технология заключается в введении в газовую смесь процессного газа-мономера, который в процессе обработки осаждается на поверхности и полимеризуется, образуя тончайшее покрытие на поверхности линзы. В итоге можно создавать материалы, чьи свойства принципиально отличаются от изначальных физических свойств вещества. В случае с контактными линзами, например, возможно улучшение биосовместимости материала.

Вращающийся цилиндр обеспечивает равномерную обработку полимерных порошков и гранул, а также порошкообразной резины и даже мелких деталей

Гидрофилизация порошкообразного полиэтилена

Помимо обработки объемных образцов системы Diener Electronic позволяют проводить обработку порошков и гранул различных материалов. В качестве примера можно привести обработку порошкообразного полиэтилена для придания ему гидрофильных свойств. Поскольку полиэтилен гидрофобен, химические связи между ним и различными добавками отсутствуют. Разработанная компанией Diener Electronic система позволяет за один прием обрабатывать партию порошка до 25 кг (ранее размер партии, обрабатываемой в лабораторных условиях, ограничивался 1 кг), что соответствует промышленным масштабам. Гидрофильные свойства возникают под влиянием процессных газов — кислорода (O2), азота (N2) или аргона (Ar). Обработка продолжается от 30 минут до нескольких часов, при этом порошок непрерывно перемешивается в барабане, что позволяет добиваться равномерной обработки. Благодаря использованию низкотемпературной плазмы (температура процесса не превышает 30 °С) тепловое повреждение порошка исключается, и основные свойства материала остаются неизменными. В результате улучшается прочность сцепления между пластиком и другими материалами, в том числе металлами, что значительно расширяет область его применений.

Повышенная гидрофобизация наконечников пипеток

Тем, кто когда-либо сталкивался с использованием пипеток для высокоточного отбора жидких материалов (дорогостоящих ферментов, а также образцов, доступных в очень малых количествах), хорошо известно, что после взятия проб в пипетке остается значительное количество жидкости. В связи с этим все больше производителей переходят к изготовлению пипеток, имеющих наконечники с малой адгезией. В этом случае плазменная обработка используется для придания внутренней поверхности пипетки гидрофобных свойств. В результате уровень смачиваемости полипропиленовой пипетки снижается с 30 менее чем до 10 мН/м. Компания Diener Electronic имеет опыт в разработке системы плазменной обработки пипеток промышленного масштаба Diener Tetra 200, полностью интегрированной в производственную линию и работающую в автоматизированном режиме.

Отталкивающее покрытие позволяет защитить внутренние части слухового аппарата от попадания жидкостей

Защита слуховых аппаратов

Тенденция минимизации размеров слуховых аппаратов приводит к тому, что отверстия в устройствах становятся все меньше, и они могут быть испорчены даже такими загрязнениями, как кожное сало, влага или вода. При этом полностью герметизировать устройство не представляется возможным, поскольку большинство слуховых аппаратов действует с помощью воздушно-цинковых батарей, для функционирования которых необходимо постоянное поступление кислорода, чтобы сохранить их рабочее напряжение. Таким образом, требуется модификация тончайших слоев корпуса аппарата, не оказывающих влияния на работу электронного устройства. Применение плазмы низкого давления для получения гидрофобных и олеофобных покрытий значительно продлевает срок службы слуховых аппаратов. Обработка выполняется при введении в газовую смесь мономера фтора, который полимеризуется и создает на корпусе устройства тончайший (до 100 нм) слой политетрафторэтилена (PTFE). После окончания плазменной обработки угол смачиваемости поверхности становится больше 115°, и попадающая на нее жидкость просто скатывается, не проникая внутрь. Таким способом удается минимизировать или даже совсем исключить коррозионное воздействие на внутренние части устройства. При этом воздействие плазмой не оказывает ни малейшего влияния на акустические свойства материалов. Могут быть обработаны мельчайшие детали, вне зависимости от их геометрии (продолговатые трубки или полые тела).

Тщательная очистка поверхности перед нанесением лакокрасочных покрытий

В таких областях производства, как автомобилестроение, очистка поверхности от веществ, ослабляющих адгезию лакокрасочных покрытий (так называемых LABS), является достаточно важной ступенью. Наибольший вред равномерности нанесения лакокрасочных покрытий приносят силиконы, фторсодержащие вещества (PTFE), масла или жиры. Все они нарушают смачиваемость окрашиваемой поверхности и тем самым создают различные дефекты, в частности воронки и кратеры. В данном случае плазменная обработка используется как альтернатива растворителям. Очистка в плазме низкого давления — экономически эффективный и гораздо более экологичный и безопасный для здоровья человека метод получения поверхности, не содержащей LABS. Применение плазменной обработки значительно сокращает количество брака и увеличивает безопасность продукции.

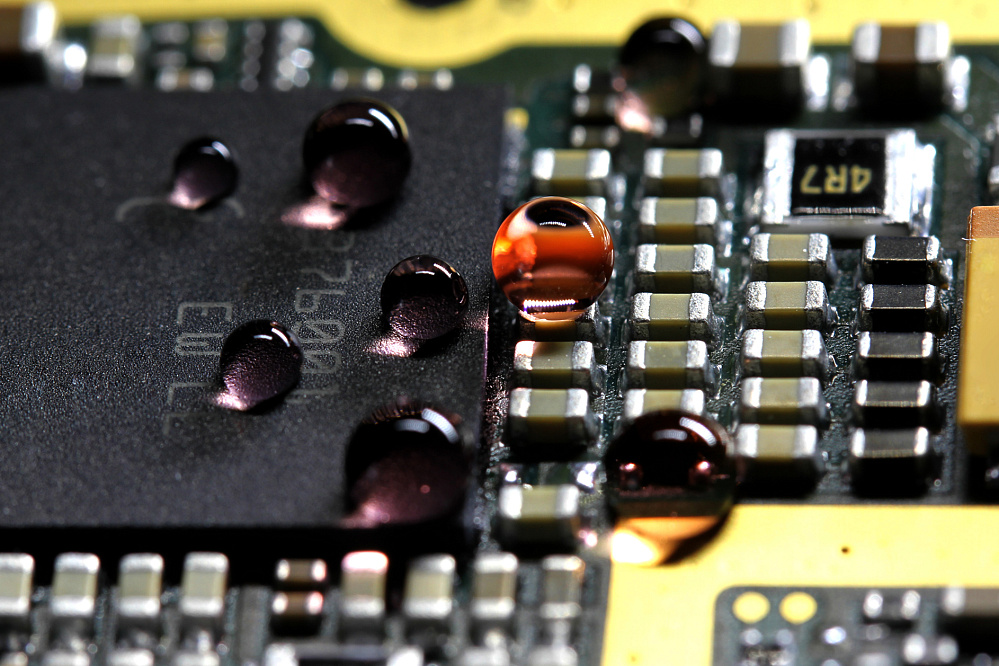

Очистка поверхности от органических загрязнении в технологии ГИС

Огромную роль в технологическом процессе производства ГИС играет качество поверхности подложки. Чистая активированная поверхность обеспечивает адгезионно-прочное соединение, улучшая как надежность изделия, так и процент выхода годных изделий. В связи с увеличением площади подложек, занятых под топологию, возникает вопрос о воспроизводимости и стабильности качества очистки по всей поверхности подложки, а, в конечном счете — о повышении качества процесса очистки в условиях серийного производства. В отличие от стандартной обработки в жидких химических средах применение плазменной технологии существенно улучшает качество очистки подложек, а также обеспечивает высокую повторяемость результатов, что значительно повышает эффективность данной процедуры. Для проведения очистки от органических соединений используются процессные газы, как правило, кислород, водород или аргон, в зависимости от того, какое изделие подвергается очистке.

Индикаторы процесса

Компания Diener Electronic уделяет большое внимание точности процесса и упрощению производственного цикла для своих пользователей. Поскольку в результате обработки часто изменяются физические свойства поверхности материала (проводится гидрофилизация или гидрофобизация поверхности, придаются антискользящие или смазывательные свойства), визуально определить, завершен процесс обработки или нет, невозможно. В результате недостаточная обработка приводит к появлению различного вида дефектов, таких как отшелушивание краски или неудовлетворительный результат склейки поверхностей.

Индикатор плазменной обработки в действии: справа— жидкий индикатор до проведения процесса, слева — золотистая металлическая пленка, свидетельствующая о проведении плазменной обработки

Одним из вариантов теста на завершение процесса является использование индикатора на основе жидкого металлического соединения, которое разлагается в результате плазменной обработки. Изначально жидкость бесцветная, но после плазменной обработки она приобретает золотистый металлический блеск и превращается в пленку с зернистой структурой, что на большинстве поверхностей создает достаточно четкий контраст, и оператору легко увидеть, что плазменная обработка проходит в нормальном режиме. Металлическая пленка достаточно стабильная и химически стойкая (не окисляется, не изменяется под воздействием солнечных лучей, температурного или УФ-воздействия) и спустя нескольких недель или даже месяцев после проведения обработки сохраняет свои визуальные качества.

Индикатор плазменной обработки в виде наклеек

Еще один вариант теста — использование специальных меток. Метка представляет собой наклейку (пленка с нанесенным покрытием), которая крепится на стенку камеры или на обрабатываемую деталь. После того как индикатор в виде черной точки на наклейке исчез, можно с уверенностью сказать, что плазменная обработка была проведена. Черная точка выполнена из углеродистого покрытия, толщина которого соответствует времени обработки. Следовательно, для различного времени проведения плазменной обработки доступны наклейки с различной толщиной углеродистого слоя.

Заключение

Как видно из приведенных примеров, установки плазменной обработки Diener Electronic обладают удивительной гибкостью и в различных модификациях могут быть предназначены для выполнения совершенно разных задач. Также хотелось бы отметить, что модельный ряд установок позволяет использовать их как в условиях лабораторий и мелкосерийного выпуска (установки с объемом камер от 2 до 24 л), так и на различных стадиях промышленных производств (установки с объемом камер до 10 000 л и более). Все это позволяет использовать плазменные технологии для прикладных задач практически в любой сфере деятельности, область применения ограничивается лишь фантазией пользователя. Огромное количество клиентов компании подтверждают и этот факт, и то, что профессионализм команды Diener Electronic находится на высочайшем уровне.

Валерия Утгоф, инженер-технолог по микроэлектронике

v.utgof@dipaul.ru

Повышение производственных требований к эффективности используемых материалов предопределяет непрерывное развитие современных технологий. В этом контексте плазменная технология имеет огромный потенциал, поскольку позволяет направленно изменять физические свойства материалов и гибко подстраивается под нужды конкретного заказчика. Спектр применения плазменной обработки чрезвычайно широк и не ограничивается только полупроводниковым кристальным производством, изготовлением гибридных интегральных микросхем (ГИС) или печатных плат. Системы плазменной обработки также находят применение в автомобиле- и самолетостроении, медицинской технологии, биотехнологии, технологии обработки пластмасс, металлов, различных порошков и даже в текстильной промышленности. Оборудование немецкой компании Diener Electronic — всемирно известного производителя систем для очистки и обработки материалов в атмосферной плазме и плазме низкого давления — вот уже более 20 лет предлагает потребителям широчайшие возможности по реализации задач во всех основных сферах применения плазменных технологий.

В основе всех плазменных процессов лежит ионизация процессного газа. В общих чертах плазменный процесс для плазмы пониженного давления выглядит следующим образом: вакуумным насосом внутри камеры создается пониженное давление, после чего в камеру напускается процессный газ. При помощи генератора на электроды, расположенные внутри или снаружи камеры, подается напряжение, процессный газ ионизуется, и образуется плазма. Далее в зависимости от параметров процесса и вида процессного газа выполняется тот или иной тип обработки материала.

Самые распространенные плазменные процессы:

• очистка поверхности (поверхность физически очищается от загрязнений за счет бомбардировки ионами, а также химически за счет химических реакций);

• активация (улучшение адгезионных свойств и химической активности материала за счет радикалов, образующихся на поверхности);

• травление (поверхность травится ионами процессного газа — физически распыляется или химически взаимодействует с ионами газа и удаляется откачной системой);

• полимеризация (осаждение слоя полимера на поверхность материала из газа-мономера).

Став неотъемлемой частью высокотехнологичных производств, плазменные процессы нашли применение во многих отраслях и на разных стадиях технологических операций. Хотелось бы познакомить наших читателей с наиболее передовыми, а иногда и необычными на первый взгляд возможностями применения плазменной обработки в современной промышленности.

Плазменное травление фоторезиста SU-8

Негативный фоторезист SU-8 широко используется в микросистемной технике и других областях микроинженерии. Его основным недостатком является сложность удаления, из-за чего SU-8 не применяется в промышленных масштабах. В настоящий момент наиболее популярной технологией считается удаление в результате химического воздействия. Тем не менее данный метод достаточно сложно реализуем и часто влечет за собой повреждение структуры изделия. При удалении фоторезиста с помощью плазменной обработки (сухим плазменным травлением) задача значительно облегчается. В данном случае, в плазме генерируются ионы и радикалы. Для предотвращения ионной бомбардировки частей изделия ионы «фильтруются», и на структуру оказывают химическое воздействие радикалы. Таким образом убирают остатки фоторезиста, причем другие (металлические и т. п.) элементы изделия остаются нетронутыми. В качестве процессных газов — источников радикалов, как правило, выступают тетрафторметан (CF4), кислород (O2), азот (N2). Немаловажным критерием становится и экологичность процесса, так как плазменная обработка позволяет отказаться от химических веществ, негативно влияющих на окружающую среду.

Подкрашенная капля воды на поверхности силикон-гидрогелевой контактной линзы до и после проведения плазменной обработки

Гидрофилизация поверхности контактных линз

В современной медицине все большую популярность приобретают силикон-гидрогелевые линзы за счет своей инертности, необходимых физических свойств и комфорта в использовании. Недостатком является природная гидрофобность силикона, из-за которой линза плохо смачивается и иссушивает чувствительную слизистую глаза, что приводит к раздражению. И тут на помощь приходит технология обработки в плазме, в результате которой изменения происходят на молекулярном уровне и распространяются в нанометровом диапазоне. Для контактных линз это означает, что подобная операция ни в коей мере не влияет ни на геометрию линзы, ни на ее оптические свойства. Технология заключается в введении в газовую смесь процессного газа-мономера, который в процессе обработки осаждается на поверхности и полимеризуется, образуя тончайшее покрытие на поверхности линзы. В итоге можно создавать материалы, чьи свойства принципиально отличаются от изначальных физических свойств вещества. В случае с контактными линзами, например, возможно улучшение биосовместимости материала.

Вращающийся цилиндр обеспечивает равномерную обработку полимерных порошков и гранул, а также порошкообразной резины и даже мелких деталей

Гидрофилизация порошкообразного полиэтилена

Помимо обработки объемных образцов системы Diener Electronic позволяют проводить обработку порошков и гранул различных материалов. В качестве примера можно привести обработку порошкообразного полиэтилена для придания ему гидрофильных свойств. Поскольку полиэтилен гидрофобен, химические связи между ним и различными добавками отсутствуют. Разработанная компанией Diener Electronic система позволяет за один прием обрабатывать партию порошка до 25 кг (ранее размер партии, обрабатываемой в лабораторных условиях, ограничивался 1 кг), что соответствует промышленным масштабам. Гидрофильные свойства возникают под влиянием процессных газов — кислорода (O2), азота (N2) или аргона (Ar). Обработка продолжается от 30 минут до нескольких часов, при этом порошок непрерывно перемешивается в барабане, что позволяет добиваться равномерной обработки. Благодаря использованию низкотемпературной плазмы (температура процесса не превышает 30 °С) тепловое повреждение порошка исключается, и основные свойства материала остаются неизменными. В результате улучшается прочность сцепления между пластиком и другими материалами, в том числе металлами, что значительно расширяет область его применений.

Повышенная гидрофобизация наконечников пипеток

Тем, кто когда-либо сталкивался с использованием пипеток для высокоточного отбора жидких материалов (дорогостоящих ферментов, а также образцов, доступных в очень малых количествах), хорошо известно, что после взятия проб в пипетке остается значительное количество жидкости. В связи с этим все больше производителей переходят к изготовлению пипеток, имеющих наконечники с малой адгезией. В этом случае плазменная обработка используется для придания внутренней поверхности пипетки гидрофобных свойств. В результате уровень смачиваемости полипропиленовой пипетки снижается с 30 менее чем до 10 мН/м. Компания Diener Electronic имеет опыт в разработке системы плазменной обработки пипеток промышленного масштаба Diener Tetra 200, полностью интегрированной в производственную линию и работающую в автоматизированном режиме.

Отталкивающее покрытие позволяет защитить внутренние части слухового аппарата от попадания жидкостей

Защита слуховых аппаратов

Тенденция минимизации размеров слуховых аппаратов приводит к тому, что отверстия в устройствах становятся все меньше, и они могут быть испорчены даже такими загрязнениями, как кожное сало, влага или вода. При этом полностью герметизировать устройство не представляется возможным, поскольку большинство слуховых аппаратов действует с помощью воздушно-цинковых батарей, для функционирования которых необходимо постоянное поступление кислорода, чтобы сохранить их рабочее напряжение. Таким образом, требуется модификация тончайших слоев корпуса аппарата, не оказывающих влияния на работу электронного устройства. Применение плазмы низкого давления для получения гидрофобных и олеофобных покрытий значительно продлевает срок службы слуховых аппаратов. Обработка выполняется при введении в газовую смесь мономера фтора, который полимеризуется и создает на корпусе устройства тончайший (до 100 нм) слой политетрафторэтилена (PTFE). После окончания плазменной обработки угол смачиваемости поверхности становится больше 115°, и попадающая на нее жидкость просто скатывается, не проникая внутрь. Таким способом удается минимизировать или даже совсем исключить коррозионное воздействие на внутренние части устройства. При этом воздействие плазмой не оказывает ни малейшего влияния на акустические свойства материалов. Могут быть обработаны мельчайшие детали, вне зависимости от их геометрии (продолговатые трубки или полые тела).

Тщательная очистка поверхности перед нанесением лакокрасочных покрытий

В таких областях производства, как автомобилестроение, очистка поверхности от веществ, ослабляющих адгезию лакокрасочных покрытий (так называемых LABS), является достаточно важной ступенью. Наибольший вред равномерности нанесения лакокрасочных покрытий приносят силиконы, фторсодержащие вещества (PTFE), масла или жиры. Все они нарушают смачиваемость окрашиваемой поверхности и тем самым создают различные дефекты, в частности воронки и кратеры. В данном случае плазменная обработка используется как альтернатива растворителям. Очистка в плазме низкого давления — экономически эффективный и гораздо более экологичный и безопасный для здоровья человека метод получения поверхности, не содержащей LABS. Применение плазменной обработки значительно сокращает количество брака и увеличивает безопасность продукции.

Очистка поверхности от органических загрязнении в технологии ГИС

Огромную роль в технологическом процессе производства ГИС играет качество поверхности подложки. Чистая активированная поверхность обеспечивает адгезионно-прочное соединение, улучшая как надежность изделия, так и процент выхода годных изделий. В связи с увеличением площади подложек, занятых под топологию, возникает вопрос о воспроизводимости и стабильности качества очистки по всей поверхности подложки, а, в конечном счете — о повышении качества процесса очистки в условиях серийного производства. В отличие от стандартной обработки в жидких химических средах применение плазменной технологии существенно улучшает качество очистки подложек, а также обеспечивает высокую повторяемость результатов, что значительно повышает эффективность данной процедуры. Для проведения очистки от органических соединений используются процессные газы, как правило, кислород, водород или аргон, в зависимости от того, какое изделие подвергается очистке.

Индикаторы процесса

Компания Diener Electronic уделяет большое внимание точности процесса и упрощению производственного цикла для своих пользователей. Поскольку в результате обработки часто изменяются физические свойства поверхности материала (проводится гидрофилизация или гидрофобизация поверхности, придаются антискользящие или смазывательные свойства), визуально определить, завершен процесс обработки или нет, невозможно. В результате недостаточная обработка приводит к появлению различного вида дефектов, таких как отшелушивание краски или неудовлетворительный результат склейки поверхностей.

Индикатор плазменной обработки в действии: справа— жидкий индикатор до проведения процесса, слева — золотистая металлическая пленка, свидетельствующая о проведении плазменной обработки

Одним из вариантов теста на завершение процесса является использование индикатора на основе жидкого металлического соединения, которое разлагается в результате плазменной обработки. Изначально жидкость бесцветная, но после плазменной обработки она приобретает золотистый металлический блеск и превращается в пленку с зернистой структурой, что на большинстве поверхностей создает достаточно четкий контраст, и оператору легко увидеть, что плазменная обработка проходит в нормальном режиме. Металлическая пленка достаточно стабильная и химически стойкая (не окисляется, не изменяется под воздействием солнечных лучей, температурного или УФ-воздействия) и спустя нескольких недель или даже месяцев после проведения обработки сохраняет свои визуальные качества.

Индикатор плазменной обработки в виде наклеек

Еще один вариант теста — использование специальных меток. Метка представляет собой наклейку (пленка с нанесенным покрытием), которая крепится на стенку камеры или на обрабатываемую деталь. После того как индикатор в виде черной точки на наклейке исчез, можно с уверенностью сказать, что плазменная обработка была проведена. Черная точка выполнена из углеродистого покрытия, толщина которого соответствует времени обработки. Следовательно, для различного времени проведения плазменной обработки доступны наклейки с различной толщиной углеродистого слоя.

Заключение

Как видно из приведенных примеров, установки плазменной обработки Diener Electronic обладают удивительной гибкостью и в различных модификациях могут быть предназначены для выполнения совершенно разных задач. Также хотелось бы отметить, что модельный ряд установок позволяет использовать их как в условиях лабораторий и мелкосерийного выпуска (установки с объемом камер от 2 до 24 л), так и на различных стадиях промышленных производств (установки с объемом камер до 10 000 л и более). Все это позволяет использовать плазменные технологии для прикладных задач практически в любой сфере деятельности, область применения ограничивается лишь фантазией пользователя. Огромное количество клиентов компании подтверждают и этот факт, и то, что профессионализм команды Diener Electronic находится на высочайшем уровне.