Производитель укупорочной продукции, используя возможности 3D-принтера E-Plus-3D® EP-M250, улучшил качество изделий с помощью оптимизации изготовления металлических форм с внутренними каналами охлаждения.

.png)

Рис. 1 макет пресс-формы, пресс-форма, полученный образец

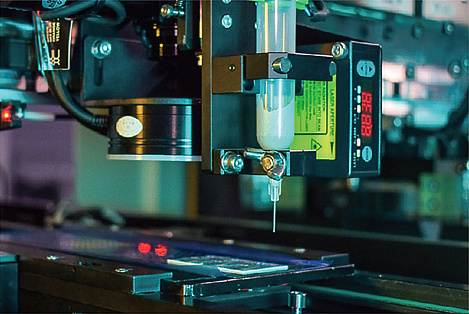

Процесс литья по давлением

Литье под давлением - наиболее широко используемый способ промышленного производства, в основном применяется для массового производства пластмассовых и резиновых деталей. С повышением требований к качеству конечных изделий, требования к формам, например по величине отвода тепла, также возрастают. В то время как традиционная технология ЧПУ имеет множество ограничений, технология 3D-печати металлом позволяет изготавливать формы для литья под давлением с внутренними каналами охлаждения, улучшая отвод тепла и качество конечных деталей.

Требования заказчика:

- Повышение прозрачности изделий;

- Уменьшение веса изделий;

- Увеличение эффективности процесса литья под давлением.

Пресс-форма, изготовленная традиционным способом на станке с ЧПУ, позволяет изготавливать только вертикальные каналы охлаждения. Несмотря на то, что диаметр каналов охлаждения, изготовленная на станке с ЧПУ, достигает 20 мм, такие каналы имеют низкую эффективность и плохо отводят тепло, это приводит к малой прозрачности конечных деталей (низкому качеству) и небольшому КПД всей системы.

При изготовлении пресс-формы с помощью технологии 3D-печати, появляется возможность изготовления сложных каналов охлаждения в соответствии с данными о моделировании процесса.

Моделирование процесса изменения температуры форм

.png)

Рис. 2 математическое моделирование процесса нагрева пресс-формы, слева – традиционная пресс-форма, справа – оптимизированная пресс-форма.

По результатам компьютерного моделирования, температура оптимизированных и напечатанных на 3D-принтере E-Plus-3D® EP-M250 форм с внутренними каналами оказалась на 74 ℃ ниже, чем у форм с традиционными каналами.

Моделирование процесса изменения температуры при изготовлении продукции

.png)

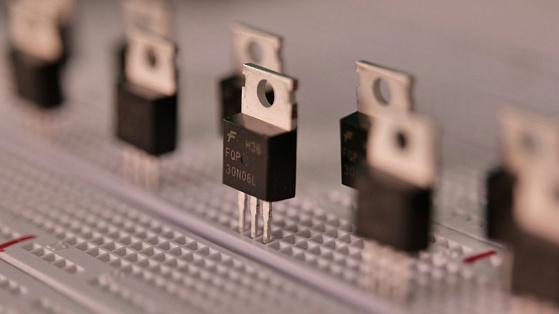

рис. 3 математическое моделирование процесса нагрева изделия, слева – традиционная пресс-форма, справа – оптимизированная пресс-форма.

При охлаждении форм в течение 15 секунд, температура изделий, изготовленных с помощью пресс-форм на 3D-принтере E-Plus-3D® EP-M250, оказалась на 60 ℃ ниже, чем у изделий, изготовленных с помощью традиционных форм, эффективность охлаждения увеличивается на 60%.

Кроме того, для достижения температуры готовности изделия требуется всего 16,63 секунды. По сравнению с традиционными пресс-формами, для которых требуется 22,97 секунды, время изготовления сократилось более чем на 6 секунд, а КПД системы увеличилось примерно на 26%.

Разница температур внутренних каналов охлаждения на входе и выходе пресс-формы, напечатанной на 3D-принтере, не превышает 5 ℃, давление составляет 0,3 Мпа, что соответствует типовым требованиям к конструкции каналов.

Заключение

Эффективность охлаждения металлических пресс-форм, напечатанных на 3D-принтере E-Plus-3D® EP-M250 с внутренними каналами охлаждения, увеличивается на 60%, по сравнению с традиционными, что приводит к увеличению КПД системы на 26%.

Таким образом, следует признать, что металлические пресс-формы, изготовленные с применение аддитивных технологий, не только отвечают всем требованиям процесса литья под давлением, но и имеют значительно больше преимуществ по сравнению пресс-формами, изготовленными традиционными способами.