Более семи лет компания «Диполь Технологии» развивает направление аддитивных технологий. За прошедшее время реализовано свыше сорока проектов по внедрению промышленного оборудования аддитивного производства в различных отраслях. 3D-печать — инновационный метод создания объектов, и темпы развития аддитивных технологий непрерывно ускоряются. Как следствие, совершенствуются навыки и подходы специалистов этого направления.

В статье рассматривается SLS-технология 3D-печати, различные типы оборудования и материалов, а также области применения этой технологии.

Рис. 1. Пример организации аддитивного производства на базе оборудования EPlus-3D

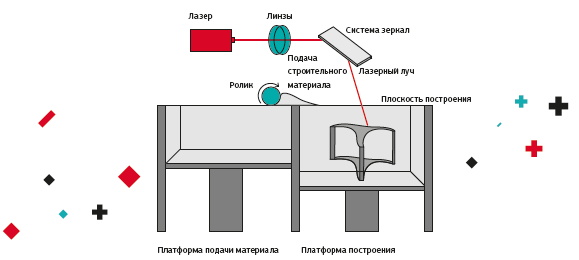

Суть технологии

Селективное лазерное спекание (SLS — Selective Laser Sintering) изначально использовалось для быстрого прототипирования, но постепенно сфера его применения расширялась. В частности, технология показала высокую эффективность при мелко- и среднесерийном производстве готовых изделий. Полученные с ее помощью детали имеют отличную прочность на растяжение и модуль упругости, а также обладают высокой износостойкостью. Такие показатели позволяют активно применять SLS в промышленных целях.

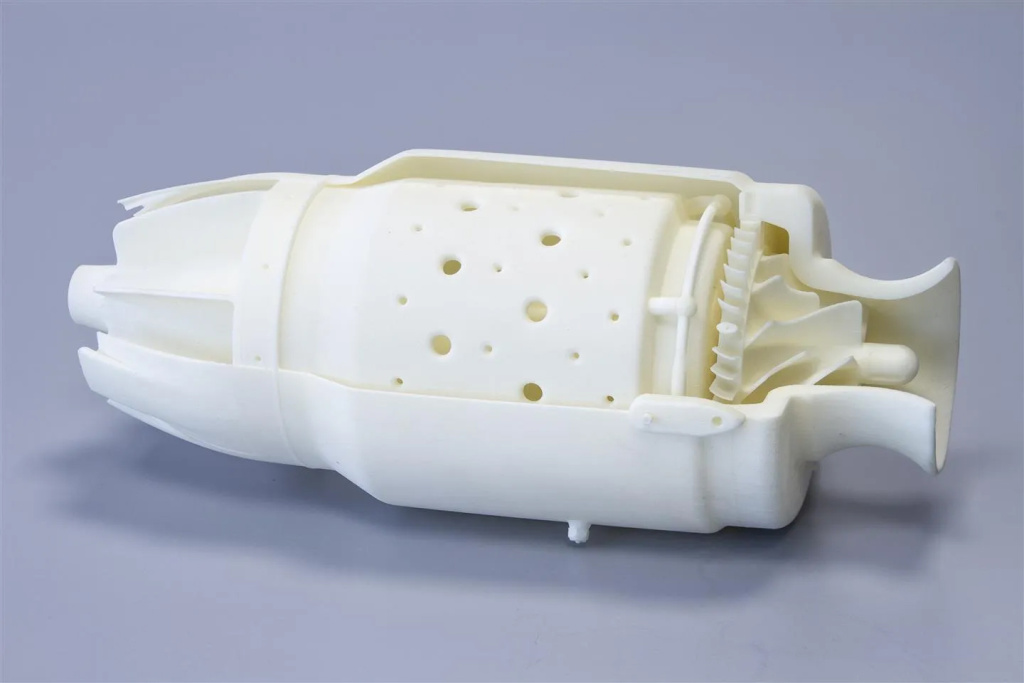

Рис. 2. Пример детали, изготовленной по SLS-технологии. Прототип впускного коллектора двигателя

"Благодаря широкому ассортименту применяемых материалов, технология SLS достаточно универсальна и позволяет подобрать материал с необходимыми свойствами конечных изделий"

Материалом для создания деталей по технологии селективного лазерного спекания служит мелкодисперсный полимерный порошок. Перед запуском процесса печати и далее во время всего цикла порошок нагревается в камере 3D-принтера.

На первом этапе происходит нанесение подложки в виде нескольких десятков слоев материала, выполненных системой разравнивания — роликом или ракелем. Такая подложка предназначена для стабилизации температуры в камере построения.

После нанесения подложки начинается процесс 3D-печати деталей. Лазерный луч спекает материал по траектории, которая является сечением всех 3D-моделей на данном слое. Далее, платформа построения опускается на толщину слоя, наносится и разравнивается новый слой материала, и лазерный луч формирует следующий слой 3D-моделей.

Процедура повторяется, пока не будут изготовлены все слои деталей. По окончании печати снова наносится подложка, затем наступает пауза, необходимая для остывания камеры с материалом и деталями до приемлемой для распаковки температуры. Далее готовые детали, изъятые из рабочей камеры принтера, освобождают от неиспользованного материала, который просеивают и применяют повторно.

Рис. 3. Схема работы 3D-принтера по технологии SLS

По завершении процесса 3D-печати и в зависимости от цели использования готовой продукции существует несколько вариантов последующей обработки конечных изделий: например, пескоструйная обработка, грунтование, шлифовка, покраска и т. д.

Благодаря широкому ассортименту применяемых материалов, технология SLS достаточно универсальна и позволяет подобрать материал с необходимыми свойствами конечных изделий. В перечень используемых материалов входят однокомпонентные порошки или порошковые смеси из различных материалов, таких как:

-

порошки пластмасс (полиамид PA11, PA12, PA6, полиуретан TPU и др.);

-

модифицированные порошки (стеклонаполненные, керамонаполненные, металлонаполненные, угленаполненные и т. д.);

-

биосовместимые полиамиды.

"Высокая точность позволяет печатать подвижные части без последующей сборки — элементы изготавливаются в объеме одного устройства"

Основные преимущества SLS-печати

Экономичность и универсальность

Важнейшее преимущество описываемой технологии в том, что она не требует применения поддерживающих структур (поддержек), в роли которых выступает сам материал в камере построения. Благодаря этому не занят полезный объем камеры и отсутствует расход материала на печать поддержек.

Исключение из процесса поддерживающих структур позволяет изготовить детали со сложной геометрией как внутренних элементов, так и всего изделия. Альтернативные технологии 3D-печати не могут обойтись без использования поддержек, что в некоторых случаях становится критичным показателем при изготовлении деталей.

Точность

Еще одно преимущество SLS-печати — высокая точность, благодаря которой появилась возможность печати подвижных частей без последующей сборки, поскольку элементы изготавливаются в объеме одного устройства.

Рис. 4. Пример многосоставной детали турбины, изготовленной по SLS-технологии в объеме одного устройства

МасштабностьСледующее преимущество — отсутствие ограничений на размеры камеры построения. Область построения промышленных SLS-установок может достигать 1000×1000×1000 мм и более, что позволяет изготавливать крупные объекты или большие партии изделий за одну сессию.

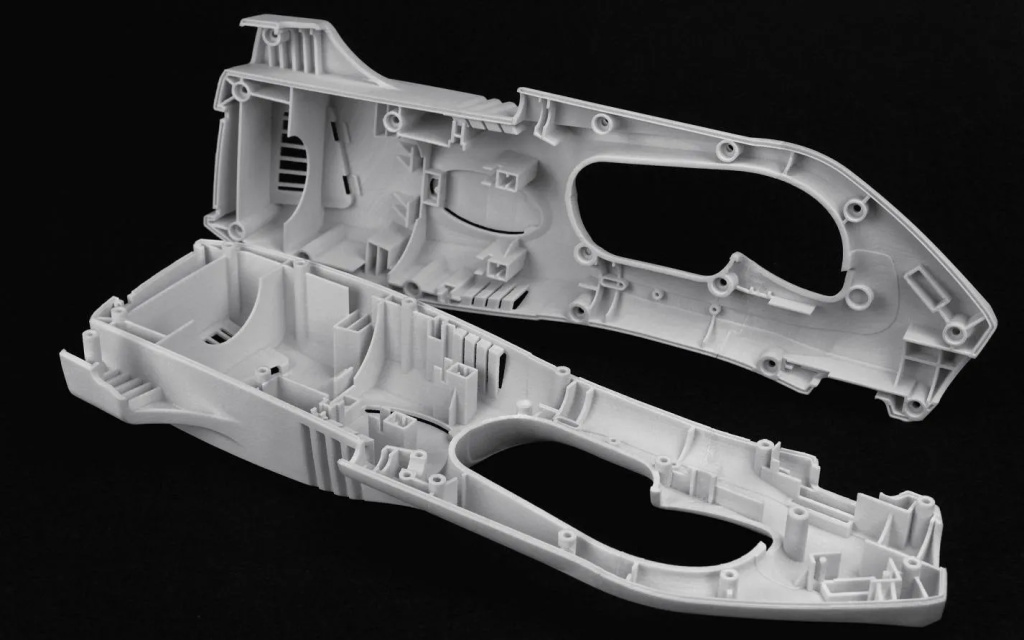

Прочность

Модели и прототипы, выполненные по технологии SLS, имеют высокие механические характеристики. Такие изделия отличаются прочностью, гибкостью, хорошей детализацией и термической стабильностью. SLS-технология не имеет себе равных, когда стоит задача изготовить долговечные детали. По показателю прочности изделия, полученные лазерным спеканием, конкурируют с такими традиционными способами производства, как, например, литье под давлением.

Рис. 5. Пример сложных корпусных деталей, с высокими требованиями по прочности и долговечности. Изготовлено по SLS-технологии

Применение

Наиболее масштабное применение SLS-печать получила в области изготовления прототипов деталей, однако сейчас фокус использования технологии смещается в сторону мелко- или среднесерийного производства конечной продукции или макетирования.

3D-печать по технологии SLS широко распространена в следующих отраслях:

-

авиакосмическая промышленность;

-

машиностроение;

-

литейное производство;

-

строительство;

-

архитектура, искусство, дизайн;

-

инженерная отрасль.

Чаще всего технология SLS используется при изготовлении:

-

функциональных прототипов;

-

продукции мелко- и среднесерийного производства;

-

моделей для литья по выплавляемым моделям;

-

шлангов, труб, прокладок, изоляционных шайб и других элементов в инженерии и строительстве;

-

запасных и быстро изнашиваемых частей механизмов.

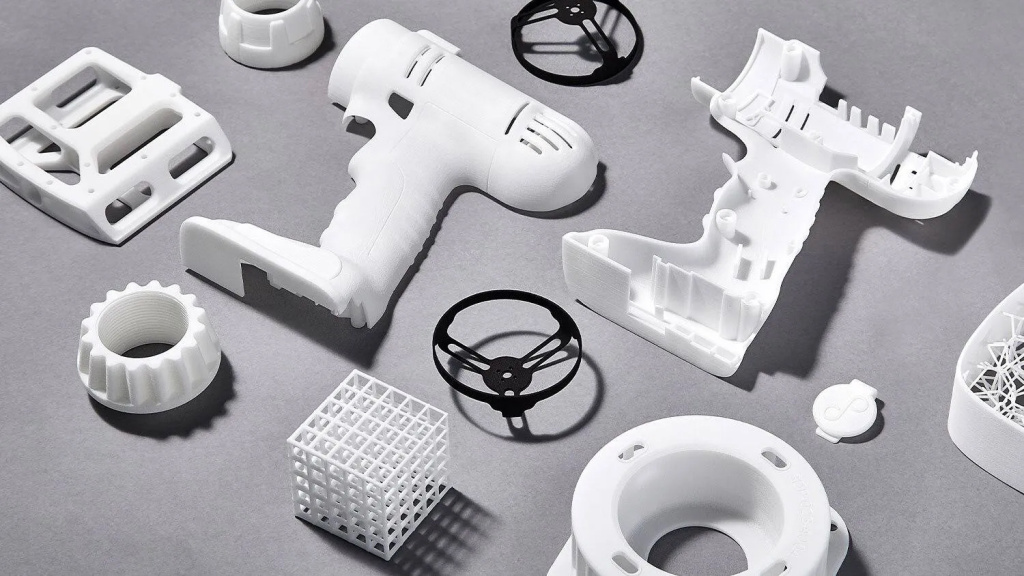

Рис. 6. Пример деталей, изготовленных по SLS-технологии

"На масштабное применение SLS-технологий повлияло появление настольных 3D-принтеров, не требующих специализированных участков для эксплуатации с большим количеством дополнительного оборудования"

Тенденции развития

До недавнего времени 3D-принтеры, работающие по технологии селективного лазерного спекания, существовали лишь в промышленном исполнении — имели значительные габариты и могли быть установлены только в соответствующих цеховых условиях. Однако с каждым годом SLS-принтеры становятся производительнее, компактнее и проще в эксплуатации. На рынке уже появились настольные модели таких 3D-принтеров.

Рис. 7. Промышленный 3D-принтер EPlus3D EP-P420, использующий технологию SLS

При этом для настольных SLS-принтеров разрабатываются отдельные решения. К примеру, в промышленных принтерах для предотвращения попадания воздуха камеру необходимо заполнить инертным газом. Настольные принтеры, использующие технологии SLS, могут быть лишены возможности обеспечения инертной среды в камере, поэтому для них разработаны материалы, не требовательные к условиям печати, — такой принтер не имеет ограничений по месту использования.

Рис. 8. Сравнительные габариты персонального SLS-принтера

Можно выделить несколько наиболее распространенных проблем, которые успешно минимизировало появление настольных SLS-принтеров:

-

Стоимость. Имея цену в 10–20 раз ниже промышленных, настольные принтеры все чаще находят применение в центрах проектирования.

-

Размер. Промышленные SLS-принтеры были значительно больше любого настольного аппарата и занимали место, сравнимое с обрабатывающим станком. Размеры настольных принтеров позволяют сократить необходимые рабочие площади.

-

Сложность. В отличие от промышленных решений настольные аналоги оснащаются интуитивно понятным программным обеспечением, не требующим от оператора специальных навыков и длительной подготовки.

Заключение

Технология селективного лазерного спекания нашла применение во многих отраслях благодаря важным преимуществам: экономичности, высокой точности, высоким прочностным характеристикам.

На масштабное применение SLS-технологий повлияло появление настольных 3D-принтеров, не требующих специализированных участков для эксплуатации с большим количеством дополнительного оборудования.

При этом важно отметить, что настольные 3D-принтеры, использующие технологии SLS, имеют упрощенные системы настроек печати и материалы, которые отличаются по своим свойствам от промышленных решений. Это позволяет отказаться от специально обученного персонала при работе с принтером, но ограничивает возможности работы с оборудованием, так как не всегда гарантирован результаты, сопоставимый по качеству с результатами 3D-печати промышленным оборудованием.