Под редакцией инженера-технолога, к. х. н. Татьяны Кузнецовой

Перевод: Артем Вахитов

Производитель Gen3, с которым много лет сотрудничает компания «Диполь», более 40 лет выпускает оборудование для контроля и аттестации материалов и процессов в электронике — например, такое как анализатор паяльной пасты ShareGen, тестер паяемости MUSТ, тестер ионных загрязнений, прибор для автоматического измерения сопротивления поверхностной изоляции, и другое. Также компания очень много времени и усилий тратит на научные исследования и даже является одним из законодателей мод в стандартизации тестирования. Gen3 взаимодействует с большинством ассоциаций электронной промышленности.

Одно из недавних исследований, проведенных специалистами Gen3, мы предлагаем вашему вниманию.

На сегодня существует два метода испытаний, применяемых для прогнозирования устойчивости электронных узлов к отказам электрохимической природы. Для каждого из них характерны свои особенности.

Испытание на склонность к образованию проводящих анодных нитей (CAF)

- Применяется для печатных плат, отражающих предполагаемый окончательный вариант конструкции.

- Тест-купоны (испытательные образцы) изготавливают для конкретного заказчика с применением индивидуальных норм проектирования.

- Испытательное напряжение и напряжение смещения (типичное значение) — 100–1250 В.

- Длительность испытания (типичное значение) — 1000 ч.

- Условия проведения испытаний (типичные): температура +85 °C, относительная влажность 85%.

- Подробные сведения приведены в стандартах IPC-TM-650 (метод 2.6.25, «Испытание на склонность к образованию проводящих анодных нитей») и IPC 9691 («Справочник по испытаниям на склонность к образованию проводящих анодных нитей»).

В национальном стандарте ГОСТ Р 53386-2009 термин CAF фигурирует как «анодно-проводящие волокна базового материала печатной платы».

Испытание для определения поверхностного сопротивления изоляции (SIR)

- Применяется для печатных узлов, отражающих предполагаемый окончательный вариант конструкции.

- Испытательное напряжение и напряжение смещения (типичное значение) — менее 100 В.

- При низких значениях напряжения вероятность отказа по электрохимическим механизмам может возрастать.

- Градиент напряжения (рекомендуемое значение) — 25 В/мм.

- Любые компоненты, входящие в состав тест-купона, должны представлять собой макеты, а не бракованные компоненты с кристаллами внутри.

- Макеты компонентов должны отражать наихудший вариант конструкции, с высокой вероятностью влекущий образование нежелательных остатков на различных этапах технологического процесса, как-то:

- изготовление печатной платы;

- нанесение финишного покрытия на печатную плату;

- нанесение паяльного резиста;

- нанесение флюса;

- подзаливка;

- нанесение фиксирующего компаунда;

- нанесение адгезива;

- отмывка;

- нанесение конформного покрытия.

- В автомобильной промышленности, как правило, приходится иметь дело либо с высоким напряжением и слабым током, либо с низким напряжением и сильным током. Но как испытания для определения поверхностного сопротивления изоляции, так и испытания на склонность к образованию проводящих анодных нитей выполняются при высоком напряжении и слабом токе или низком напряжении и очень слабом токе.

- Первостепенную роль играет градиент напряжения.

- Диапазон значений измеряемой величины — 106–1014 Ом.

- Измеренное значение зависит от напряжения, то есть 1010 Ом при напряжении 5 В — это не то же самое, что 1010 Ом при напряжении 1250 В.

- Сила тока зависит от напряжения по закону Ома.

Подробные сведения об измерении поверхностного сопротивления изоляции размещены в следующих стандартах: IPC-TM-650, метод 2.6.3.7; IPC 9201, IPC 9202, IPC 9203; IEC 61189-5-501, IEC 61189-5-502 (год выпуска 2019), IEC TR 61189-5-506.

Историческая справка

Не лишним будет вспомнить историю появления этих методов испытаний.

С момента своего возникновения электроника нашла множество разнообразных применений, и одним из первых стал радиолокатор. Принцип его работы основан на явлении отражения радиоволн от твердых предметов, которое в 1886 году открыл Генрих Герц.

Много позже, в 1936 году Эдвард Боуэн разработал миниатюрный радиолокатор, пригодный для применения на самолетах. В Великобритании этот прибор стал известен под названием «искатель радиосигналов и определитель направления» (Radio & Direction Finder, RDF). Вскоре стало ясно, что эти электронные устройства подвергаются воздействию экстремальных условий окружающей среды (как минимум высокого уровня конденсации), вызывающих отказы в работе. Для предотвращения сбоев было решено покрывать электронные платы защитным лаком. Выбор пал на шеллак, поскольку он обладает хорошими электроизоляционными свойствами и герметизирует поверхность от проникновения влаги. Это первое известное применение того, что мы сегодня называем «конформное покрытие».

Со временем электроника стала все шире применяться в жестких условиях окружающей среды, и отказы электрохимической природы (связанные с электрохимическими причинами возникновения) начали выявлять даже в очень низковольтных цепях. Вот цитата из «Справочника по испытаниям на склонность к образованию проводящих анодных нитей» (IPC 9691):

«Явление образования проводящих анодных нитей было одновременно открыто в 1976 году в лабораториях компаний Bell Labs и Raytheon. Эксперименты Bell Labs [1, 2] с гибкими эпоксидными подложками показали, что в условиях повышенной температуры, высокой влажности и высокого напряжения могут происходить внезапные полные отказы, вызванные короткими замыканиями через подложку и по поверхности.

Аарон Тер-Мартиросян из Raytheon [3] исследовал только короткие замыкания через подложку и назвал это явление «проколом» (punch-thru). Позже, в 1979 году этот механизм отказа получил название «образование проводящих анодных нитей» [4].

Кроме того, в 1970-х годах началось более пристальное изучение отказов электрохимической природы, связанных с замыканиями по поверхности компонентов и узлов при напряжениях, меньших 100 В. Итогом этой работы стало создание оборудования для выполнения измерений в автоматизированном режиме на образце, находящемся в климатической камере, с интервалами в 20–30 мин. До этого, как правило, выполнялось по одному измерению в сутки, из-за чего не удавалось зафиксировать рост многих дендритов, которые способны образовываться за считаные минуты, а иногда и секунды.

В конце 1980-х в связи с необходимостью исполнять требования Монреальского протокола об отказе от чистящих растворителей, содержащих хлорфторуглероды (ХФУ), началось внедрение флюсов с крайне низким содержанием твердых частиц. Эти флюсы позиционировались как «безотмывочные», то есть избавляющие от необходимости отмывать изделия после выполнения операций, что было охотно принято отраслью.

Проблема в том, что после применения любых флюсов образуются остатки. Современные компоненты с контактными площадками на нижней стороне корпуса и очень малым зазором между корпусом и платой ставят перед конструкторами интересные, но трудные задачи по обеспечению устойчивости к отказам электрохимической природы.

SIR — испытания для определения поверхностного сопротивления изоляции

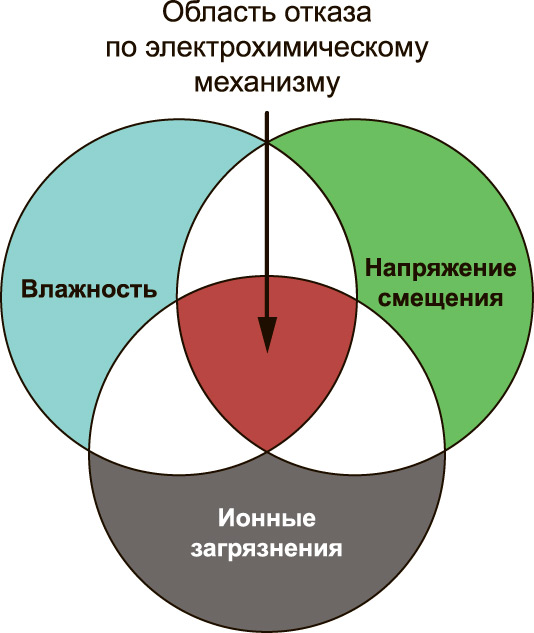

Для того чтобы произошел отказ по электрохимическому механизму, необходимо сочетание трех факторов: электрического потенциала, влаги и ионных остатков. Такая ситуация наглядно показана с помощью диаграммы Венна (рис.1). Увеличение и уменьшение выраженности каждого из этих факторов можно представить как увеличение или уменьшение диаметра соответствующих окружностей.

Испытания для определения поверхностного сопротивления изоляции проводятся при искусственно повышенных уровнях температуры и влажности для ускорения развития явлений, обусловленных влажностью. Напряжение смещения прикладывается для инициирования электрохимической реакции.

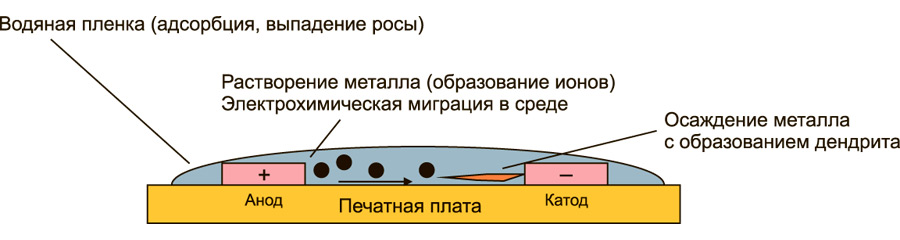

Если концентрация ионных остатков на испытательной подложке низкая, измеренное значение поверхностного сопротивления изоляции будет оставаться «приемлемым». В случае же высокой концентрации таких остатков (например, флюса или неправильно отвержденного паяльного резиста) будут возникать «неприемлемые» токи утечки, коррозия и электрохимическая миграция металлических ионов или рост дендритов (рис. 2).

В каждом стандарте или технических условиях на проведение испытаний для определения поверхностного сопротивления изоляции определяется, какие значения параметров являются «приемлемыми» и «неприемлемыми».

Рис. 1. Диаграмма Венна, иллюстрирующая условия электрохимической миграции

«Испытания для определения поверхностного сопротивления изоляции — один из методов оценки надежности материалов электронных узлов и технологических процессов их производства. Цель этих испытаний состоит в выявлении склонности к отказам по электрохимическим механизмам (например, неприемлемый ток утечки во влажной среде, коррозия или электрохимическая миграция металлических ионов) прежде, чем такие отказы проявятся в готовых узлах».

Дуглас О. Полз, исполнительный директор по технической деятельности IPC, председатель комитета IPC по отмывке и покрытиям, старший инженер-технолог компании Rockwell Collins.

Рис. 2. Влияние ионов на образование дендритов

Испытания, позволяющие определить поверхностное сопротивление изоляции, проводят обычно на стандартизированных в отрасли тест-купонах со специально разработанными для этой цели рисунками (как правило, встречно-гребенчатыми структурами). Сопротивление изоляции такого рисунка измеряют через различные интервалы времени в условиях меняющейся температуры и влажности. Измеренные значения сопротивления могут находиться в диапазоне 106–1014Ом. Техническими условиями на проведение испытаний может предусматриваться несколько видов тест-купонов и условий испытаний.

В ходе исследований, выполненных Национальной физической лабораторией Великобритании, изучался ряд вопросов, которые часто служат предметом споров и неверных толкований и которые будут также рассмотрены в этой статье.

Конструкция тест-купона

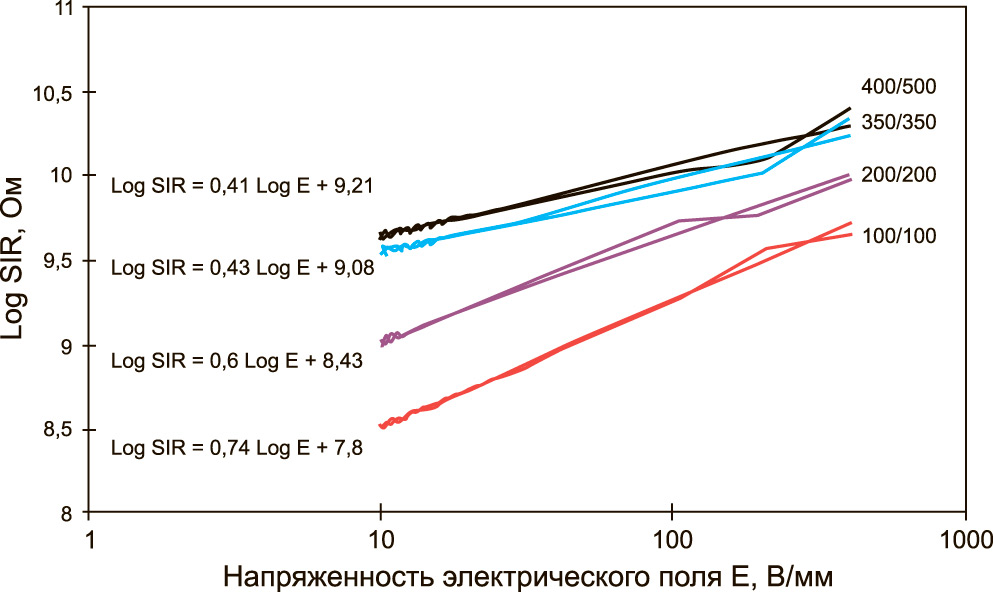

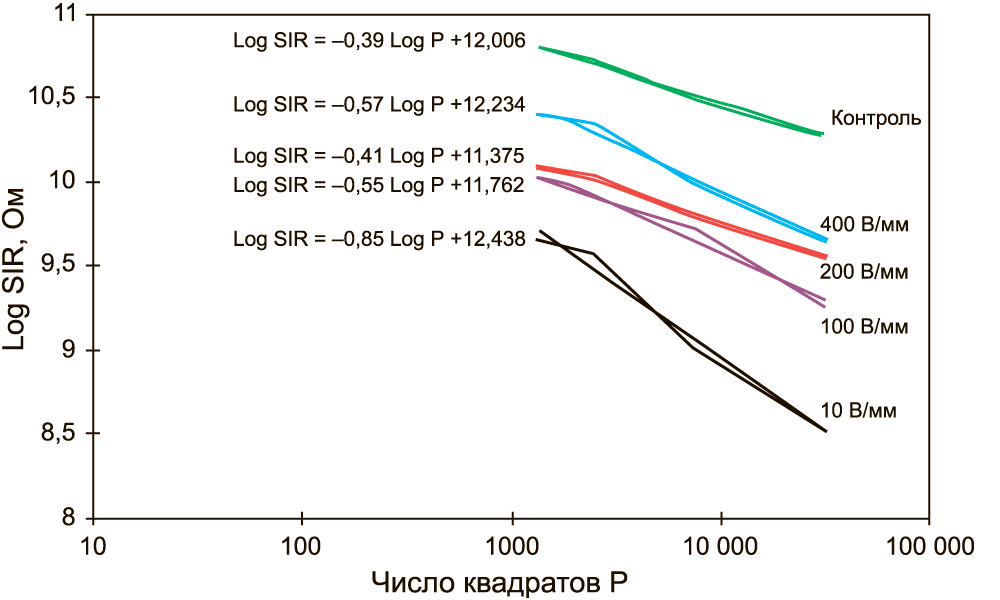

Общепризнано, что результаты измерения поверхностного сопротивления изоляции зависят от геометрических и других конструктивных характеристик испытательного рисунка тест-купона. Исследования показали, что в зависимости от геометрии рисунка измеренные значения могут меняться в пределах одного порядка величины (рис. 6 и 7).

Если SIR-тест используется с целью охарактеризовать технологический процесс сборки, а не отдельный материал, важно выбрать для тест-купона и испытательного рисунка те же материалы (слоистая основа, маска и металл), которые предназначены для изготовления серийных изделий.

Если в испытательном рисунке предусмотрены монтажные площадки для компонентов, то макеты компонентов, монтируемые на этих площадках, ни в коем случае НЕ ДОЛЖНЫ иметь внутренних соединений. Обычно в роли макетов выступают компоненты с вышедшими из строя кристаллами внутри, но они непригодны к применению в испытаниях для определения последовательного сопротивления изоляции.

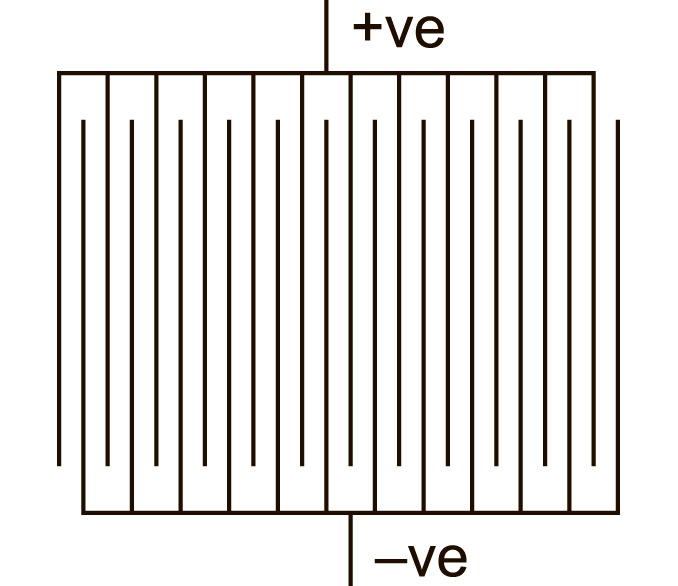

При проектировании испытательных рисунков необходимо предусмотреть закругление на конце каждого проводника, чтобы не образовывались резкие переходы, на которых может начинаться электрохимическая миграция (рис. 3). Кроме того, грамотно спроектированный испытательный рисунок должен содержать защитные («земляные») проводники для полной развязки линий питания от плоскости «земли», что особенно важно при высоковольтных испытаниях.

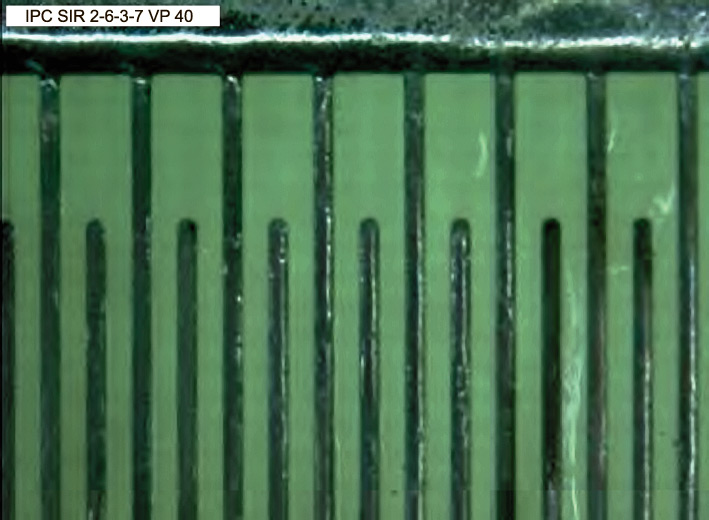

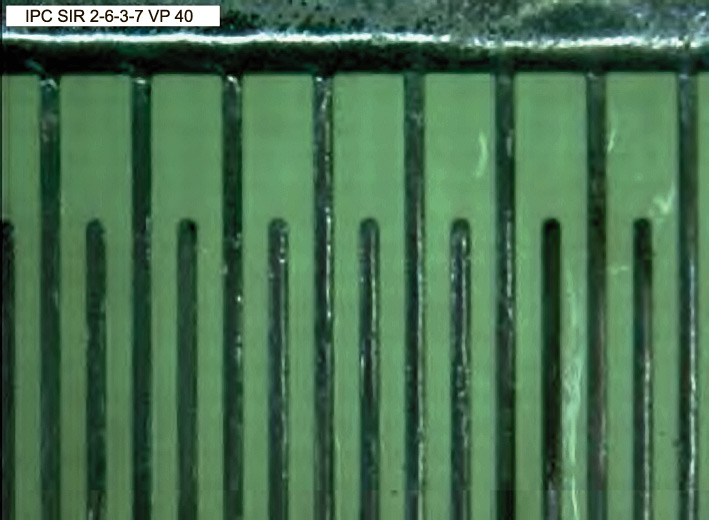

Рис. 3. Встречно-гребенчатая структура с закругленными концами проводников

Когда испытания для определения последовательного сопротивления изоляции только начали применяться, был разработан W-образный испытательный рисунок (рис. 4). Он использовался до того, как были созданы автоматизированные измерительные системы, и упрощал измерение сопротивления между парами точек вручную. Сейчас чаще всего испытательный рисунок представляет собой простую встречно-гребенчатую структуру (рис. 5).

Рис. 4. W-образный испытательный рисунок теста Bellcore

Рис. 5. Простой встречно-гребенчатый испытательный рисунок

Напряженность электрического поля

Значение тока, измеренное при испытаниях для определения поверхностного сопротивления изоляции, составляет, как правило, менее 15 пА, иногда около 1 пА, поэтому как напряженность электрического поля, так и градиент напряжения могут оказывать существенное влияние на результат измерения.

Это демонстрируют результаты исследований Национальной физической лаборатории Великобритании (рис. 6 и 7), из которых ясно, почему столь важна конструкция тест-купона. Данные показывают, что измеренное значение сопротивления зависит от напряженности приложенного электрического поля и поэтому не определяется одним только законом Ома. Это убедительное свидетельство того, что испытательный рисунок и приложенное напряжение должны отражать моделируемые условия в части электрического поля.

Рис. 6. Напряженность электрического поля

Рис. 7. Градиент напряжения

Градиент напряжения

Градиент напряжения — это приложенное напряжение, деленное на расстояние (шаг) между соседними проводниками и обычно выраженное в вольтах на миллиметр (В/мм). В большинстве методов испытаний указывается значение прилагаемого напряжения, но такое напряжение прикладывается и к фрагментам испытательного рисунка с различным шагом, из-за чего на одной испытательной подложке существуют области с разным градиентом напряжения.

Примером может служить испытательная плата IPC-B52, к рисунку которой приложено напряжение смещения, равное 50 В. У одних испытательных рисунков шаг 0,15 мм (градиент напряжения 333 В/мм), у других — 0,64 мм (градиент 78 В/мм). Кроме того, в некоторых методах испытаний требуется, чтобы напряжение смещения и измерительное напряжение имели противоположную полярность.

Исследования показывают, что при испытаниях для определения поверхностного сопротивления изоляции оптимальными являются градиент напряжения, равный 25 В/мм, и пониженные значения напряжения смещения и измерительного напряжения (5 В). В ходе тех же исследований было установлено, что измеренное значение поверхностного сопротивления изоляции не вполне подчиняется закону Ома из-за влияния сложных электрохимических процессов на поверхности металлизации. При последующих испытаниях важно учитывать это обстоятельство и использовать напряжение, соответствующее предполагаемым условиям эксплуатации.

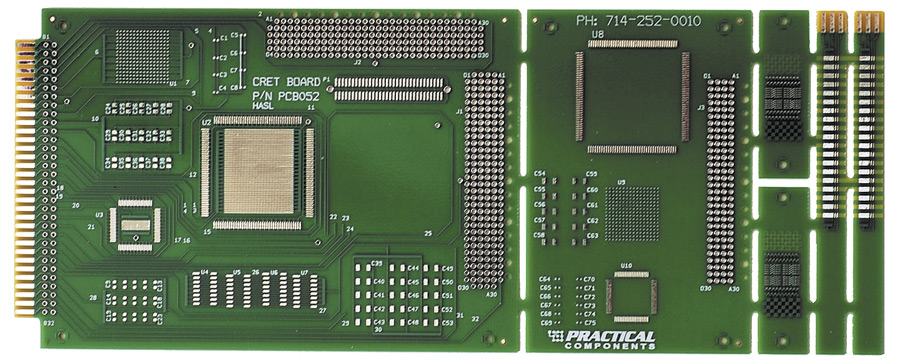

Для определения технологических характеристик набора материалов согласно стандартам IPC 9202, IPC 9203 и IEC 61189-5-502 был разработан стандарт IPC B52, описывающий соответствующую испытательную плату (рис. 8). Последняя редакция этого стандарта имеет обозначение — Rev A. Как можно видеть, плата стандарта IPC B52 представляет собой многокомпонентное испытательное приспособление, предназначенное для моделирования эффектов от технологических остатков под компонентами и по их периметру в широком спектре конфигураций.

Рис. 8. Испытательная плата стандарта IPC B52 Rev A с установленными компонентами

Надо отметить, что необязательно использовать все компоненты — достаточно того их подмножества, которое наилучшим образом отражает потребности пользователя. Пустое пространство на плате оставлено намеренно, чтобы пользователь мог провести испытания с компонентами других типов.

В настоящее время на рассмотрении находятся конструкции тест-купонов, в которых применяются более новые технологии электронных компонентов, в частности QFN и другие типы компонентов с контактными площадками на нижней стороне корпуса (Bottom Terminated Components, BTC).

Конструкция тест-купона: итоговые положения

Накопленные данные испытаний, полученные от пользователей из разных стран мира, демонстрируют потребность в универсальном тест-купоне для определения характеристик материалов. В частности, повышение плотности упаковки (плотности монтажа) обычно предполагает уменьшение шага между проводниками — нередко до 200 мкм.

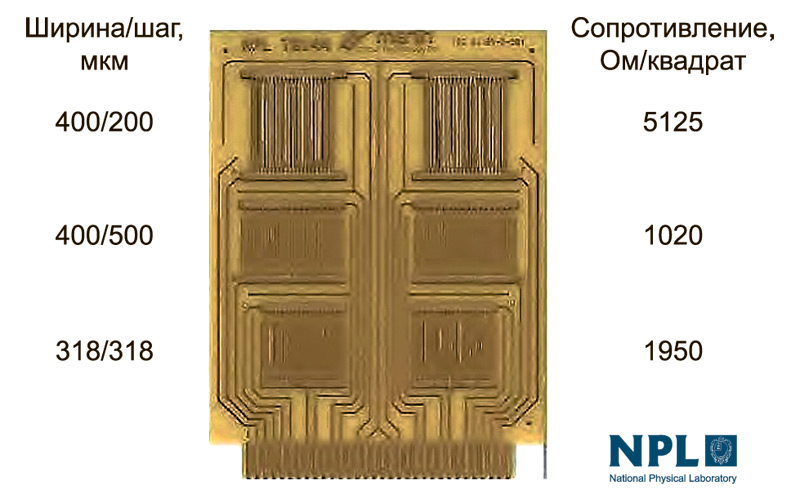

В техническом отчете МЭК IECTR 61189-5-506 описан новый тест-купон стандарта IPC B53 (рис. 9), содержащий целый ряд испытательных рисунков: два рисунка с платы IPC B24 (ширина 400 мкм, шаг 500 мм), два рисунка, применяемые на японском и азиатском рынках и основанные на старых патентах Bellcore (ширина 318 мкм, шаг 318 мкм), а также два рисунка с малым шагом (ширина 400 мкм, шаг 200 мкм).

Рис. 9. Испытательная плата IPC B53/IEC TB144

Следует обратить внимание, что ширина дорожек держится равной 400 мкм для упрощения нанесения паяльной пасты, которая может также использоваться для монтажа компонентов поверх испытательных рисунков.

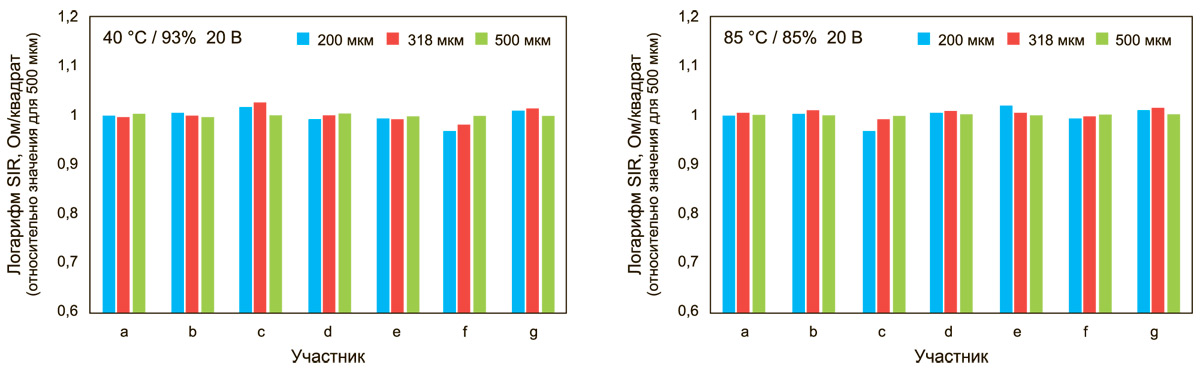

В итоговой части этого технического отчета приведены иллюстрации, показанные на рис. 10. Изображения наглядно демонстрируют, что результаты применения испытательного рисунка с шагом 200 мкм у каждого из участников были такими же, как и при использовании испытательных рисунков с бо́льшим шагом, взятых из стандартов IPC B24 и IPC B25. Это весьма позитивный итог, из которого следует полная обоснованность применения рисунка с шагом 200 мм в дальнейших испытаниях и целесообразность его включения в соответствующие стандарты.

Рис. 10. Влияние ширины шага между проводниками на сопротивление поверхностной изоляции

Частота выполнения измерений

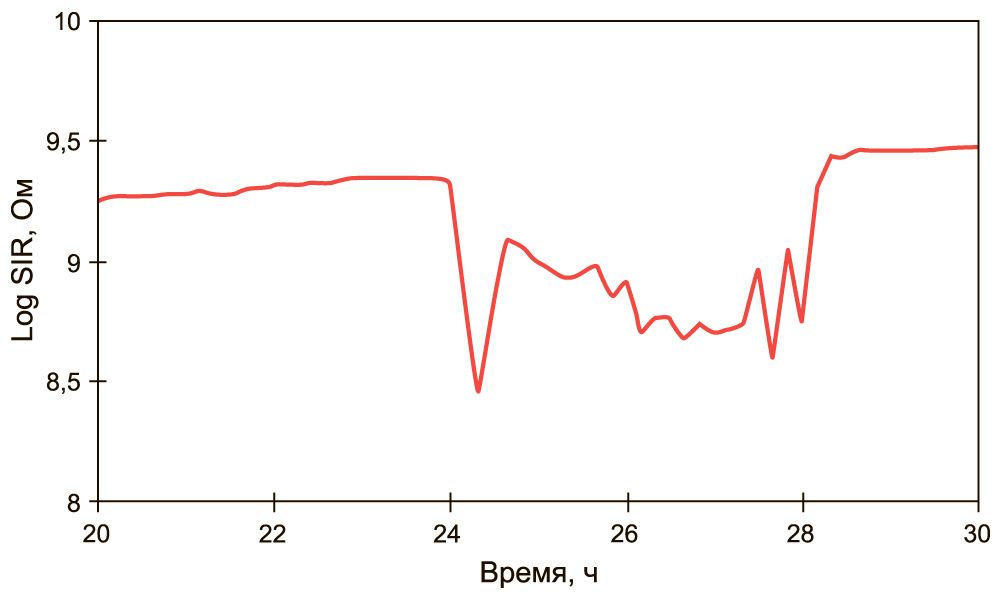

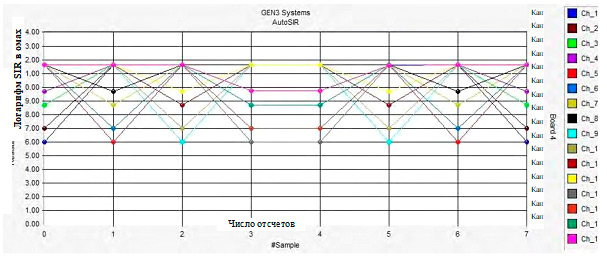

Большинство современных методов испытаний для определения поверхностного сопротивления изоляции основаны на ручных измерениях и потому характеризуются низкой частотой выполнения измерений — например, один раз в 24 ч. Показано, что во многих случаях отказы по электрохимическим механизмам могут возникать между измерениями, нередко не оставляя следов своего возникновения. Поэтому чем чаще проводятся измерения, тем выше вероятность выявления отказов. Кроме того, если включить в измерительный канал токоограничительный резистор сопротивлением 1 МОм, это позволит сохранить дендриты, чтобы их можно было изучить после проведения испытания (рис. 11).

Исследования показали, что отказы такого рода могут возникать всего за несколько секунд. С этим связаны изменения в последних редакциях стандартов на проведение испытаний, предписывающие выполнять тесты на множестве отдельных измерительных каналов (до 256) за время, не превышающее 30 мин. Так, система AutoSIR2+ (производитель Gen3) обеспечивает выполнение измерений на одном канале менее чем за 15 мс, а на всех 256 каналах — менее чем за 10 с.

Рис. 11. Временная зависимость поверхностного сопротивления изоляции SIR

Условия испытаний

Как правило, уровень поверхностного сопротивления изоляции падает с повышением температуры и влажности из-за образования монослоев влаги на поверхности тестируемого объекта. Присутствие во влаге ионных остатков материала подложки или металлизации приводит к дальнейшему снижению уровня сопротивления.

Уровни температуры и влажности, предписываемые стандартами на проведение испытаний, существенно разнятся в зависимости от поставленных целей: в одних стандартах это моделирование условий эксплуатации, в других — ускорение действия электрохимических механизмов отказа, таких как токи утечки, коррозия и электрохимическая миграция металлических ионов.

При определении характеристик материалов и технологических процессов критически важен выбор условий проведения испытаний. Традиционно испытания проводились при температуре +85 °C и относительной влажности 85%. Но поскольку большинство флюсов с низким уровнем остатков (или безотмывочных флюсов) при этой температуре быстрее всего испаряются, теперь в общем случае рекомендуется проводить испытания при температуре +40 °C и относительной влажности 90%.

При испытаниях для определения характеристик технологических процессов (например, по стандарту IEC 61189-5) температура и влажность должны отражать предполагаемые условия эксплуатации конечного изделия.

Подключение тест-купона

Прежде единственно приемлемой практикой было неразъемное соединение измерительного кабеля с тест-купоном. Чтобы остатки флюса на зубьях гребенки тест-купона не оказывали негативного влияния на результаты испытаний, рекомендовалось использовать бесфлюсовую пайку, но это нелегкая, трудоемкая и потому дорогостоящая процедура.

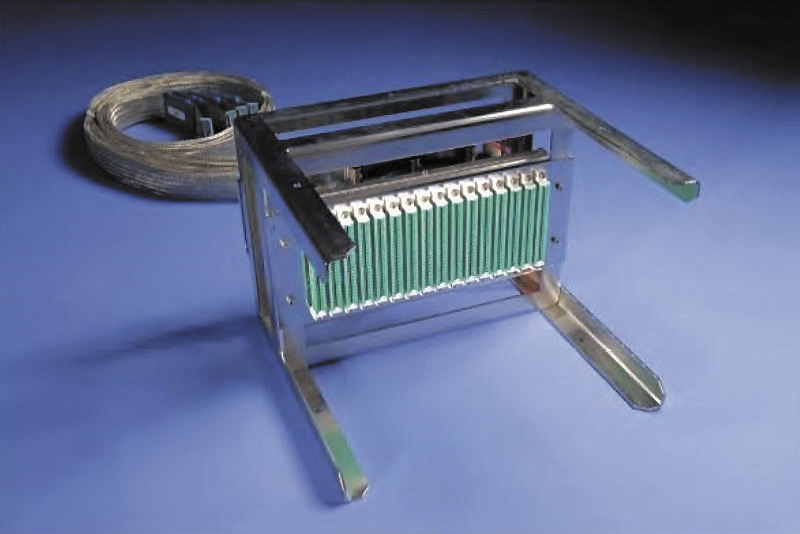

В 1997 году компания Gen3 впервые выпустила специализированные испытательные стенды, которые получили широкое распространение и уже более 20 лет успешно применяются пользователями (рис. 12).

Разумеется, испытательный стенд изнашивается точно так же, как и тест-купон, поэтому он выполнен на электрополированных стальных рамах, а монтажные и торцевые соединители выбирают и устанавливают очень тщательно.

В комплекте со стендом Gen3 поставляется разветвленный ленточный кабель особой конструкции, совместимый с большей частью применяемых сегодня тест-купонов. Обычно у этих ленточных кабелей предусмотрено, 34, 36 или 42 ответвления.

Рис. 12. Малогабаритный испытательный стенд компании Gen3

Ответвления кабеля рассчитаны на номинальное напряжение 300 В. Для работы с более высокими напряжениями компания Gen3 разработала неразветвленный экранированный кабель на номинальное напряжение 1250 В.

Экранирование необходимо для того, чтобы устранить или свести к минимуму влияние трибоэлектрических эффектов и других электромагнитных помех.

Торцевые соединители, способные выдержать столь жесткие условия эксплуатации (температура +85 °C при влажности 85% или температура +40°C при влажности 90%) в течение 1000 ч, встречаются редко. Многие испробованные соединители отказывали еще до начала испытаний, поэтому специалисты настоятельно рекомендуют относиться к выбору соединителя с предельной тщательностью.

В последнее время — отчасти благодаря появлению нового поколения электромобилей — ожидаемые рабочие напряжения возросли до 1250 В и выше. Из-за этого в целом ряде областей затрудняется проведение испытаний для определения поверхностного сопротивления изоляции и использование макетов компонентов, принципиально неспособных выдерживать столь высокие напряжения. Очевидно, что особого внимания в части обеспечения безопасности пользователей требуют кабели, являющиеся важным конструктивным элементом испытательного стенда.

В связи с этим компания Gen3 разработала специальное техническое решение — CLR1250 BRIDGE, служащее промежуточным звеном между измерительным прибором и испытуемым образцом. Дополнительная информация приведена ниже в разделе «Испытания на склонность к образованию проводящих анодных нитей».

Результаты измерений

Первые измерительные приборы представляли собой системы с мультиплексированием, которые по очереди переключались с канала на канал, ожидали установления сигнала (на это могло уходить несколько часов), а затем замеряли сопротивление (например, 108 Ом) и выводили результаты в электронную таблицу, где они могли выглядеть следующим образом:

10E08 — 10^8 — 1E08 — 106 Ω — 10^8 Ω

Ввиду того что при испытаниях, определяющих поверхностное сопротивление изоляции, используются чрезвычайно слабые токи, для корректной интерпретации результатов таких испытаний необходимо учитывать несколько важнейших факторов. Подробные рекомендации по этому поводу можно найти в «Справочнике по испытаниям для определения поверхностного сопротивления изоляции» (IPC-9201).

При выявлении характеристик технологических процессов особое влияние на конечный результат оказывает то, какие материалы были выбраны для испытаний, чтобы определить поверхностное сопротивление изоляции. Если цель испытаний — выяснение характеристик материалов (например, оценка флюса по IPC-J-STD004), то выбор слоистого материала и металлизации отсутствует: применяются соответственно материал FR-4 и медь без покрытия, чтобы обеспечить единую базу для проведения сравнения. Но если такие испытания выполняются в рамках мероприятий по оценке технологического процесса, важно, чтобы набор материалов, проверяемый на электрохимическую совместимость, соответствовал тому, который будет использоваться в конечном изделии.

При проведении испытаний с помощью тест-купона B52 и макетов компонентов необходимо иметь в виду, что не все из монтируемых на тест-купоне компонентов будут действительно макетами. Конденсаторы, резисторы и некоторые другие дискретные компоненты будут реальными, поэтому результаты испытаний следует интерпретировать с учетом их параметров и влияния.

Следует иметь в виду, что не только конденсаторы разных емкостей могут на порядок влиять на измеренное сопротивление — конденсаторы одного номинала от разных поставщиков могут давать ту же разницу в измеренном сопротивлении на порядок.

Примеры результатов испытаний

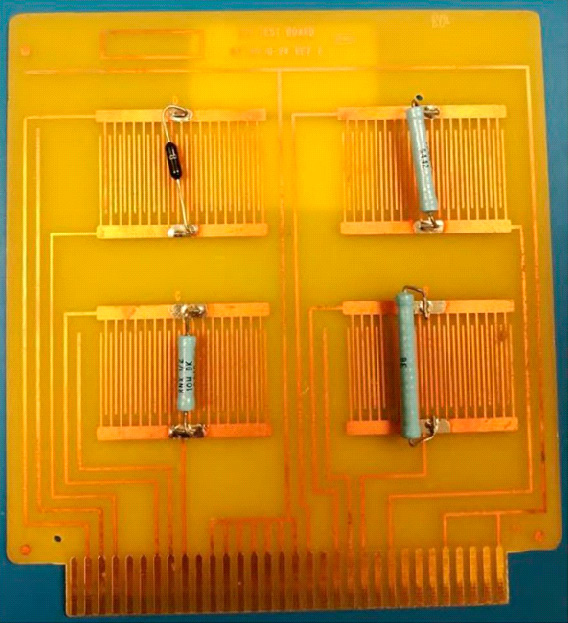

Перед каждым испытанием рекомендуется выполнить прозвонку цепи для проверки точности измерения (рис. 13).

Рис. 13. Результаты прозвонки цепи

Для этого используется тест-купон с резисторами известных номиналов — обычно 106, 107, 108, 109 Ом (рис. 14).

Рис. 14. Тест-купон для прозвонки цепи

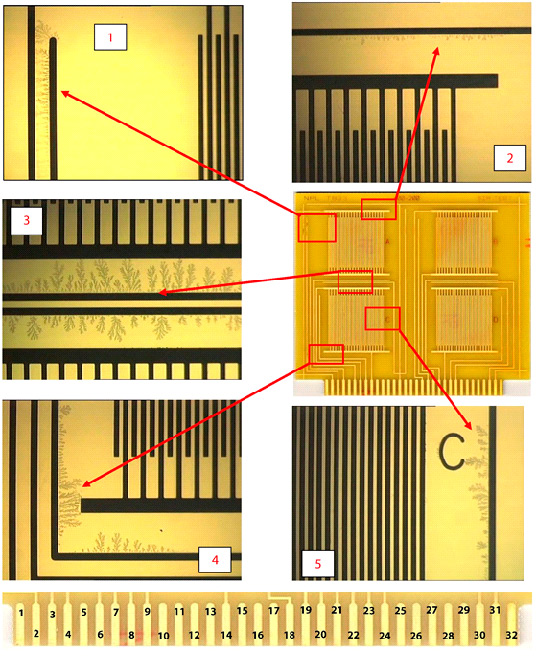

На приведенных иллюстрациях (рис. 15) показаны испытательные рисунки A и C, которые были загрязнены активным флюсом и подвержены испытанию при температуре +40 °C, влажности 93% и напряжении смещения 5 В. Через 24 ч между защитными проводниками и проводниками для подачи напряжения смещения были зафиксированы дендриты (3, 4 и 5). Кроме того, дендриты были найдены между сигнальными и защитными проводниками (1 и 2). Это привело к снижению напряжения смещения до очень низкого уровня. Вместе с тем внутри самого испытательного рисунка для определения напряжения смещения практически не образовалось дендритов. Следует отметить, что такой рост дендритов нежелателен и является пороком данного метода испытаний и методики их подготовки.

Рис. 15. Рост дендритов при испытаниях. Для измерения сопротивления поверхностной изоляции необходимо контакты 2, 7, 18, 22 соединить с входами измерительных каналов; контакты 3, 6, 8, 14, 19, 21, 22, 23, 30, 31 соединить с «землей»; контакты 4, 9, 20, 24 соединить с источником напряжения смещения

CAF — испытания на склонность к образованию проводящих анодных нитей

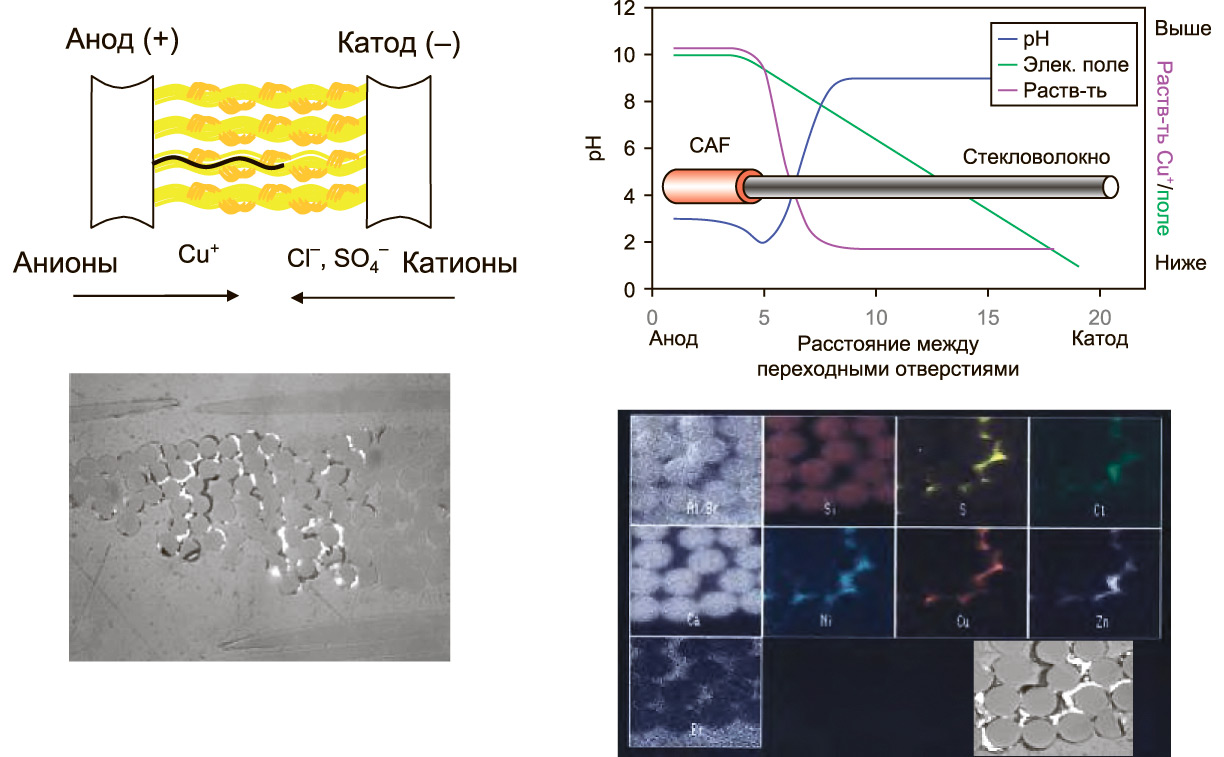

Механизм отказа, связанный с образованием проводящих анодных нитей (CAF), — это явление, когда коррозия медной металлизации печатной платы приводит к короткому замыканию. Такие отказы обусловлены электрохимической миграцией ионов меди между двумя проводниками (анодом и катодом), находящимися под разными электрическими потенциалами. Миграция идет с анода на катод в противоположность механизму отказа, описанному в предыдущем разделе, при котором паразитные перемычки, приводящие к короткому замыканию, растут в направлении от катода к аноду, образуя хорошо известные дендритные структуры.

Иногда механизм отказа под названием «образование проводящих анодных нитей» также именуют «образование анодно-катодных нитей» (Cathodic Anodic Filament), поскольку паразитные перемычки растут под воздействием электрохимической миграции от анода к катоду. Перемычка представляет собой химическое соединение металла (соль), и чтобы проводить ток, она должна подвергнуться гидролизу. Следовательно, короткое замыкание, вызываемое проводящими анодными нитями, может исчезать вне нагретой влажной среды.

Отказы, обусловленные образованием проводящих анодных нитей

Отказам, причина которых заключается в образовании проводящих анодных нитей, способствует сочетание приложенного напряжения смещения и высокой влажности. Для роста проводящих анодных нитей необходимы следующие условия: электрическое поле, дефект или уязвимый участок, через который происходит рост, высокое содержание влаги в материале печатной платы и наличие ионов, вызывающих коррозию. Уязвимый участок, как правило, пролегает вдоль слабой связи между армирующей нитью стекловолокна и окружающей ее смолой. Поэтому растущая электрохимическая перемычка принимает форму тонкой (обычно толщиной около 1 мкм) нити, тянущейся вдоль нити стекловолокна.

Рис. 16. Образование проводящей анодной нити

На рис. 16 в левом верхнем углу показан процесс роста проводящей нити от анода, а также вероятные типы ионов, движущихся в прямом и обратном направлениях между двумя переходными отверстиями. Справа вверху видна проводящая анодная нить, растущая вдоль нити стекловолокна, в сопоставлении с графиком напряженности электрического поля между анодом и катодом, а также графиком pH-среды, окружающей проводящую нить и нить стекловолокна. Среда в окрестности проводящей нити кислая, но за концом нити pH растет с уменьшением расстояния до катода, и одновременно снижается растворимость меди. Соответственно, у конца проводящей анодной нити условия меняются, и осаждается соль меди. Слева внизу демонстрируется срез под оптическим микроскопом, на котором видны несколько проводящих анодных нитей, растущих в пучке нитей стекловолокна — они имеют белый цвет. Справа внизу размещена элементная карта со сканирующего электронного микроскопа, из которой видно, что области, соответствующие местам расположения проводящих анодных нитей, состоят в основном из хлорида и сульфида меди.

Вероятность отказов, связанных с образованием проводящих анодных нитей, повышают следующие условия:

- ослабление или потеря адгезии между смолой и стекловолокном, связанные со сверлением отверстий, ненадлежащей технологической обработкой стекловолокна, расслоениями, механическими напряжениями, термическими напряжениями или низкой химической стойкостью смолы;

- уровни температуры и влажности, при которых активируется реакция (может существовать некоторый пороговый уровень влажности);

- градиент pH, способствующий образованию проводящих анодных нитей;

- градиент напряжения между проводниками, который может принимать значения в диапазоне приблизительно 3–1250 В;

- некоторые ингредиенты паяльных флюсов (полигликоль) или другие, особенно ионные загрязнения, оставшиеся после технологической обработки.

Печатные платы с высокой плотностью монтажа подвержены большему риску: замыкания по описанному здесь механизму могут возникать на них между отверстиями, между отверстиями и элементами рисунка, а также между разными элементами рисунка, находящимися в одной или разных плоскостях. Могут быть и другие места зарождения проводящих анодных нитей, но в этом случае отказ происходит гораздо позже.

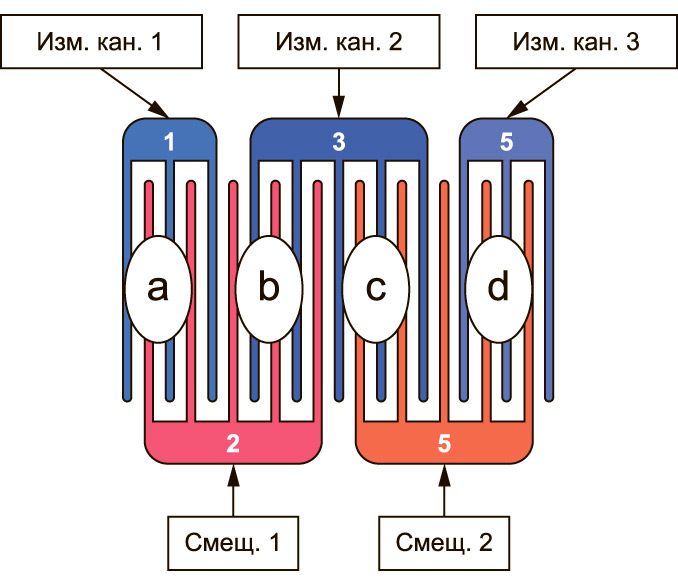

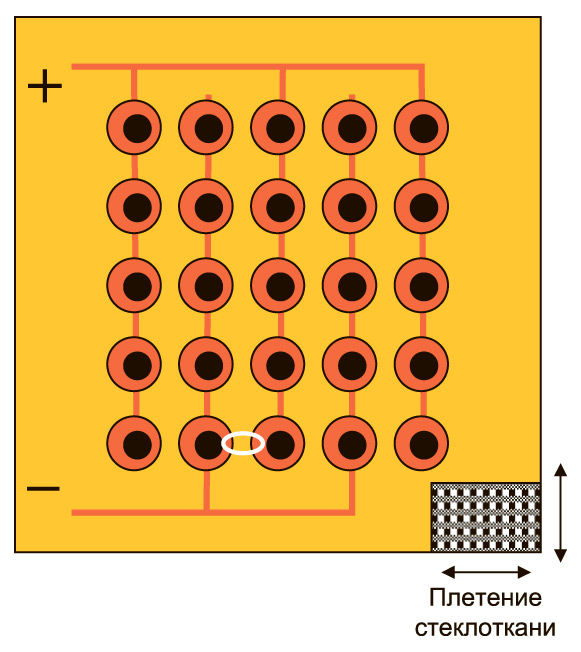

При испытаниях на склонность к образованию проводящих анодных нитей оценивается вероятность их возникновения в пространстве между металлизированными сквозными отверстиями, причем эта вероятность повышается кратно за счет наличия множества отверстий в одном рисунке (рис. 17). Как можно видеть, отверстия в каждом вертикальном ряду соединяются между собой и ряды с противоположным по знаку электрическим потенциалом чередуются.

Рис. 17. Схема включения испытательного рисунка линейно-гребенчатой структуры

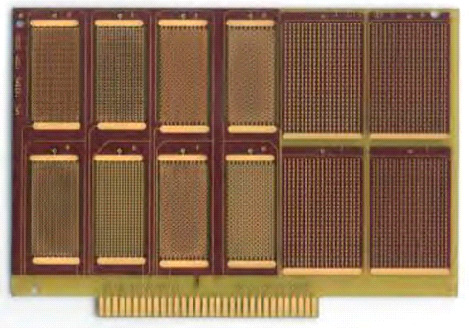

Идея гребенок с металлизированными сквозными отверстиями реализована в испытательной плате, содержащей испытательные рисунки с разным шагом (рис. 18).

Рис. 18. Пример тест-купона для испытаний на склонность к образованию проводящих анодных нитей

На рис. 19 тот же тест-купон изображен на испытательном стенде в готовом к проведению испытаний виде. Уже упоминавшаяся система AutoCAF2+ позволяет осуществлять испытания с числом каналов до 256, в связи с чем эксперимент был оптимизирован следующим образом: на одной плате выполняется 16 испытательных рисунков и на одном стенде монтируется 16 испытательных плат. Прибор оснащен последовательно включенным резистором сопротивлением 106 Ом, который позволяет сохранить образовавшиеся в ходе испытания проводящие анодные нити и проанализировать причины отказов.

Рис. 19. Помещенные в климатическую камеру тест-купоны для испытаний

на склонность к образованию проводящих анодных нитей

Явление образования проводящих анодных нитей было открыто еще в 70-х годах XX века, но сегодня его значимость повысилась. Это обусловлено следующими причинами:

- неуклонно уменьшающееся расстояние между проводниками, ведущее к повышению напряженности электрического поля;

- применение высоких напряжений в электроприводах электромобилей;

- изменения в технологии слоистых материалов, направленные на повышение температуры обработки и снижение их стоимости.

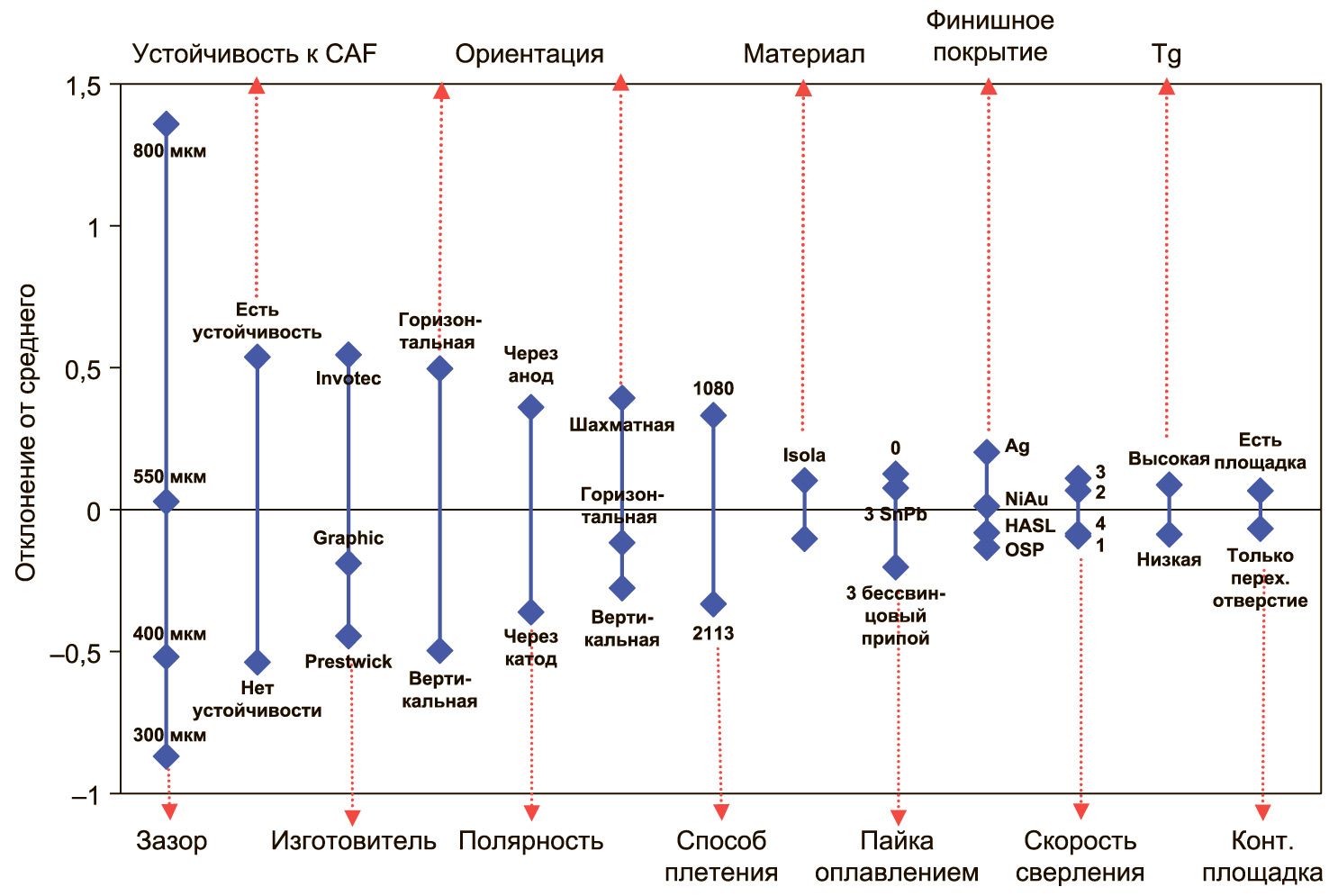

Хорошо известно, что склонность к образованию проводящих анодных нитей зависит от ряда факторов. В ходе обширного исследования, проводившегося в 2004 году Национальной физической лабораторией (результаты изложены в отчете MATC(A) 155), была сделана попытка оценить чувствительность этого явления к ряду параметров. Сводка результатов приведена на графике (рис. 20). Хотя график представляет собой моментальный снимок, он, тем не менее, демонстрирует, как можно сравнивать результаты исследования любого заданного материала, конструкции, изготовителя и т. д. для принятия решений о наилучшем выборе материалов и определения их чувствительности к широкому спектру влияющих факторов.

Рис. 20. Зависимость склонности к образованию проводящих анодных нитей от различных параметров (отчет MATC(A) 155)

Как и при испытаниях для определения поверхностного сопротивления изоляции, в ходе испытаний на склонность к образованию проводящих анодных нитей необходим частый мониторинг, чтобы регистрировать переходные процессы при скачкообразном падении сопротивления из-за замыкания через проводящие анодные нити. Испытания на склонность к образованию проводящих анодных нитей выполняются также в жестких климатических условиях — при температуре +85 °C и относительной влажности 85% (обозначаются как «85/85»). Цель состоит в том, чтобы подвергнуть тест-купон воздействию высокого уровня влажности. Следует отметить одну особенность: при испытаниях для определения поверхностного сопротивления изоляции есть довод в пользу снижения температуры, так как высокие температуры могут привести к испарению ионных остатков, способствующих протеканию коррозионного тока. Испытания на склонность к образованию проводящих анодных нитей выполняются обычно при более высоких напряжениях, чем испытания для определения поверхностного сопротивления изоляции: зачастую испытательное напряжение превышает 100 В, а порой достигает 1250 В и более высоких значений.

Основные факторы, снижающие вероятность образования проводящих анодных нитей в слоистых материалах

- Состав смолы:

- низкое влагопоглощение;

- дициандиамидные смолы обычно демонстрируют худшие результаты, но и в продуктах, содержащих дициандиамиды, возможны некоторые улучшения;

- чистота компонентов смолы.

- Тепловое сопротивление слоистого материала:

- смола с низким температурным коэффициентом расширения (КТР) — для уменьшения разности в КТР между смолой и стекловолокном;

- высокая температура разложения — для уменьшения потерь адгезии между смолой и стекловолокном.

- Стеклоткань:

- хорошая впитывающая способность, чистота;

- хорошо нанесенное совместимое силановое финишное покрытие;

- хорошее распределение нитей стекловолокна (рис. 21).

![Рис. 21. Распределение нитей и значение воздухопроницаемости (1/дм2/мин [(200 мм (Па)]) стекловолокна различного типа Рис. 21. Распределение нитей и значение воздухопроницаемости (1/дм2/мин [(200 мм (Па)]) стекловолокна различного типа](/images/sir_i_caf_21.jpg)

Рис. 21. Распределение нитей и значение воздухопроницаемости (1/дм2/мин [(200 мм (Па)]) стекловолокна различного типа

Факторы, влияющие на образование проводящих анодных нитей

- Параметры слоистого материала:

- состав смолы;

- тепловое сопротивление слоистого материала;

- впитывающая способность стеклоткани;

- способ плетения и финишное покрытие стеклоткани;

- распределение волокон стеклоткани.

- Конструкция:

- геометрические факторы, такие как расстояние между отверстиями и конфигурация сетки;

- приложенное напряжение;

- полярность включения переходных отверстий.

- Изготовитель печатной платы:

- уровень технологических возможностей;

- технологический процесс изготовления печатных плат может существенно влиять на устойчивость к образованию проводящих анодных нитей;

- выбор материала, устойчивого к образованию проводящих анодных нитей, не гарантирует, что готовая плата будет обладать тем же свойством.

За подробными сведениями рекомендуется обратиться к стандарту IPC 9691 («Справочник по испытаниям на склонность к образованию проводящих анодных нитей»).

Испытания на склонность к образованию проводящих анодных нитей при высоком напряжении

Новейшие тенденции, связанные с распространением электромобилей, требуют проведения испытаний при высоких уровнях напряжения.

Стандарт ISO PAS 19295:2016(E) «Электрические дорожные транспортные средства. Класс напряжений B. Подклассы напряжений» устанавливает шесть подклассов напряжений постоянного тока со следующими верхними предельными значениями: 220, 420, 470, 750, 850 и 1250 В.

Предполагается, что электромобиль будет пребывать при полностью включенном питании в течение всего срока службы. Кроме того, длительность испытания может составлять минимум 1000 ч и, вероятно, будет увеличена до 2500 ч с учетом предусмотренного срока службы электромобиля.

В настоящее время не существует серийно выпускаемых высоковольтных стендов для проведения испытаний на склонность к образованию проводящих анодных нитей, но ожидается, что со временем они появятся, когда будет накоплено больше данных от производителей автомобильной электроники, которые уже выполняют своими силами испытания при этих уровнях напряжения.

Компания Gen3 разработала специальное устройство сопряжения CLR1250 BRIDGE, призванное помочь производителям в проведении испытаний на склонность к образованию проводящих анодных нитей и испытаний для определения поверхностного сопротивления изоляции при повышенном напряжении.

Литература

- Boddy P. J., et al. Accelerated Life Testing of Flexible Printed Circuits: Part I: Test Program and Typical Results // IEEE Reliability Physics Symposium Proceedings, 1976. Vol. 14/

- Delaney R. H. and Lahti J. N. Accelerated Life Testing of Flexible Printed Circuits: Part II Failure Modes in Flexible Printed Circuits Coated with UV-Cured Resins // IEEE Reliability Physics Symposium Proceedings. 1976. Vol. 14.

- Der Marderosian A. Raw Material Evaluation through Moisture Resistance Testing. IPC Fall Meeting, San Francisco, CA, 1976.

- Lando D. J., Mitchell J. P. and Welsher T. L. Conductive Anodic Filaments in Reinforced Polymeric Dielectrics: Formation and Prevention // IEEE Reliability Physics Symposium Proceeding. 1979. Vol. 17.