История цивилизации насчитывает три промышленные революции, без результатов которых уже сложно представить жизнь современного человека.

В первой революции был совершен шаг от аграрной экономики к промышленному производству и развитию транспорта. Прорывными в тот период были водяные и паровые двигатели, ткацкие станки, механические устройства, появление металлургии и транспорта.

В следующую фазу развития человечества мы пришли с достижениями в области энергетики, нефтяной и химической промышленности, металлургии, а также с телефонией и телеграфом. Результатом второй промышленной революции стало появление поточного производства и разделение труда, строительство железных дорог и всеобщей электрификации.

С инновациями в области электроники и цифровых технологий начался третий этап развития. Компьютеризация коснулась всех производственных процессов, идет повсеместное применение инфокоммуникационных технологии и внедрение программных сред для управления жизнедеятельностью предприятий и людей. Проводится автоматизация процессов с применением робототехники. Появился Интернет Людей и социальные сети.

И вот, имея на руках огромный пул технологий, человечество вступает в эпоху четвертой промышленной революции, получившей название Индустрия 4.0.

В настоящее время идет построение глобальных промышленных сетей, переориентация на возобновляемые источники энергии, переход от металлургии к использованию композитных материалов, активно развиваются технологии 3D-печати и интернета вещей. Люди обсуждают применение возможностей нейросетей, биотехнологий, генной инженерии. Строится самоуправляемый транспорт и исследуется искусственный интеллект. Современные разработки позволяют: внедрить распределенное производство и энергетику; организовать сетевой коллективный доступ и потребление; исключить посредников на пути к производителю; построить экономику совместного потребления.

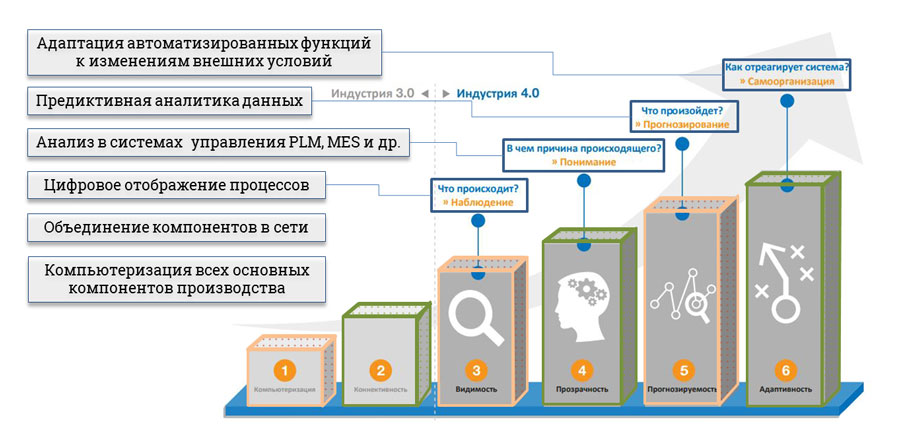

Рис. 1. Технологические компоненты Индустрии 4.0

Индустрия 4.0 дает понимание причин и деталей происходящих производственных процессов, позволяет строить прогнозы на основании имеющихся цифровых данных и прогнозировать реакцию систем в случае изменения условий внешней среды.

Рис. 2. Этапы развития Индустрии 4.0

Конечно, чтобы подробно описать все компоненты Индустрии 4.0 требуется отдельный детальный рассказ. И к этой теме мы еще вернемся в других наших статьях .

«К.У.П.О.Л.» - начало

В 2015 году, предвидя основные тенденции развития промышленности, в компании «Диполь» зародилась идея создания современной MES -системы и таким образом стать составляющей Индустрии 4.0. Воплощением этой идеи стал «К.У.П.О.Л.» - Комплект Управления Производством и Организация Логистики. На всем протяжении создания этого продукта его разработчики отслеживали тенденции развития рынка и пополняли систему новыми возможностями и функционалом, расширяя горизонты применения и доступный уровень интеграции. Система «К.У.П.О.Л.» стала воплощением знаний и опыта специалистов «Диполь», а также решений отечественных разработчиков многопользовательских программных сред.

MES (Manufacturing Execution System) — производственная исполнительная система. MES — это специализированные программные комплексы, предназначенные для оперативного планирования, синхронизации, координации, анализа и оптимизации выпуска продукции в рамках какого-либо производства.

Другим ключевым событием для системы К.У.П.О.Л. стало прохождение регистрации в Роспатенте и получение Свидетельства о регистрации программ ЭВМ №2019618034 и №2019618297 .

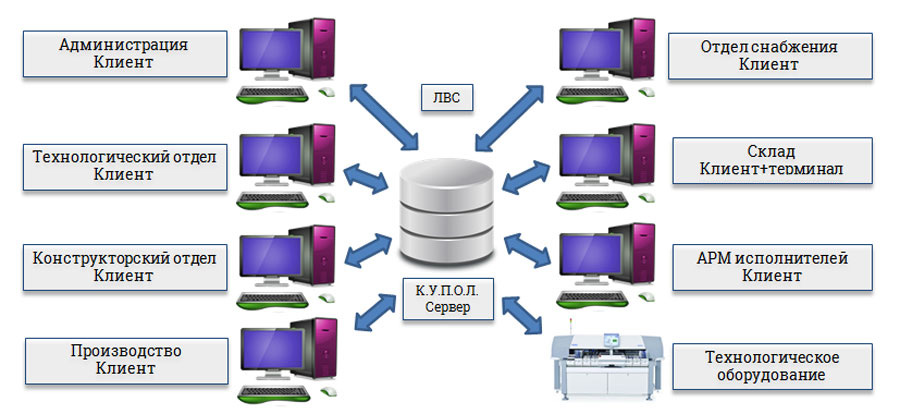

Рис. 2.1.Серверная часть и Клиентская часть

Что такое «К.У.П.О.Л.»?

«К.У.П.О.Л.» является программной средой, объединяющей инженерно-технические подразделения, снабжение, склад, рабочие места и технологическое оборудование посредством локальной вычислительной сети предприятия и позволяющей проводить оперативное управление производственным циклом изготовления изделий.

Рис. 3. Функциональная схема системы управления «К.У.П.О.Л.»

Система «К.У.П.О.Л.» позволяет:

- вести каталоги конструкторской и технологической документации по изделиям, инструмента, изделий и оборудования;

- вести подготовку производства изделий электронной радиопромышленности;

- разрабатывать маршруты изготовления изделия между цехами, участками и рабочими местами;

- регламентировать доступ к работе в системе согласно ролей и квалификаций персонала предприятия;

- обеспечивать следование маршрутам изготовления и соблюдение технологической дисциплины на предприятии;

- вести календарное планирование перед размещением изделия на производстве;

- хранить информацию о каждом произведенном изделии, его комплектующих, и извлекать ее для анализа причин отказов («прослеживаемость»);

- вести складской учет изделий и комплектующих, как в процессе подготовки производства, так и в процессе изготовления на рабочих местах (адресное хранение);

- вести учет допустимых замен как самих комплектующих изделия, так и их поставщиков;

- взаимодействовать с любым технологическим оборудованием напрямую. Отправлять готовые программы из файлового хранилища системы, вести ревизии управляющих программ. Формировать задание для работы в программных средах оборудования (при наличии возможности в ПО оборудования). Вести сбор данных по изготовлению изделий;

- проводить интеграцию с существующими программными средами (имеет собственный API интерфейс для взаимодействия с системой извне).

Высокий уровень интеграции К.У.П.О.Л. в программные среды предприятий обеспечивает бесшовное ведение баз данных систем, а также, управление производственными процессами в сборочных цехах и участках с проникновением до рабочих мест и технологического оборудования. Встроенная система технической поддержки отправляет отчеты в режиме online, а наличие API дает возможность взаимодействовать с системой из внешних программных сред без привлечения разработчиков.

Также в числе достоинств данной системы можно назвать ее гибкую структуру, позволяющую применять только необходимый функционал, а по мере усложнения производственных задач задействовать новые функции системы.

Основные компоненты системы «К.У.П.О.Л.»

Подготовка производства

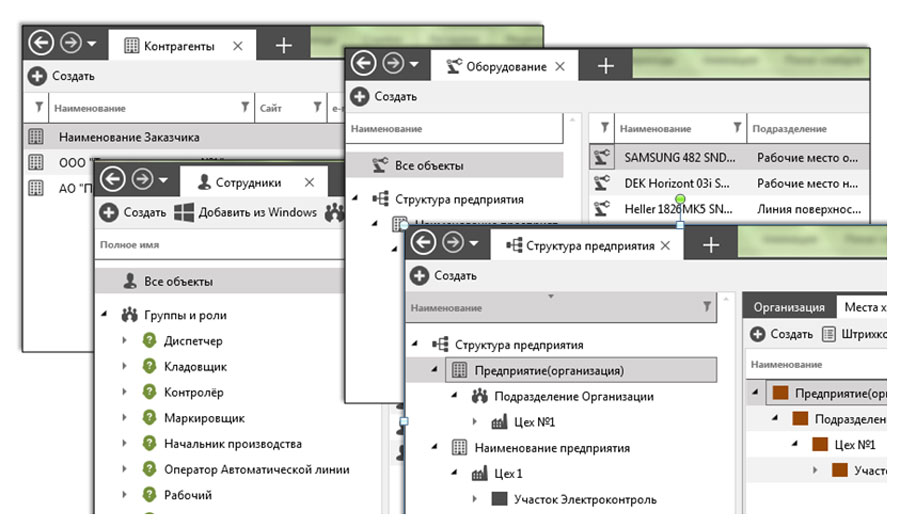

Основная цель этого этапа заключается в наполнении справочников информацией для ее применения в основном компоненте системы «К.У.П.О.Л.», в котором происходит построение технологического маршрута и передача всех необходимых данных по изготовлению изделий в программные оболочки автоматизированных рабочих мест исполнителей (сборщиков, монтажников, комплектовщиков и др.).

Загрузка в справочники происходит на этапе внедрения системы и настройки взаимодействия системы «К.У.П.О.Л.» с внешним ПО предприятия.

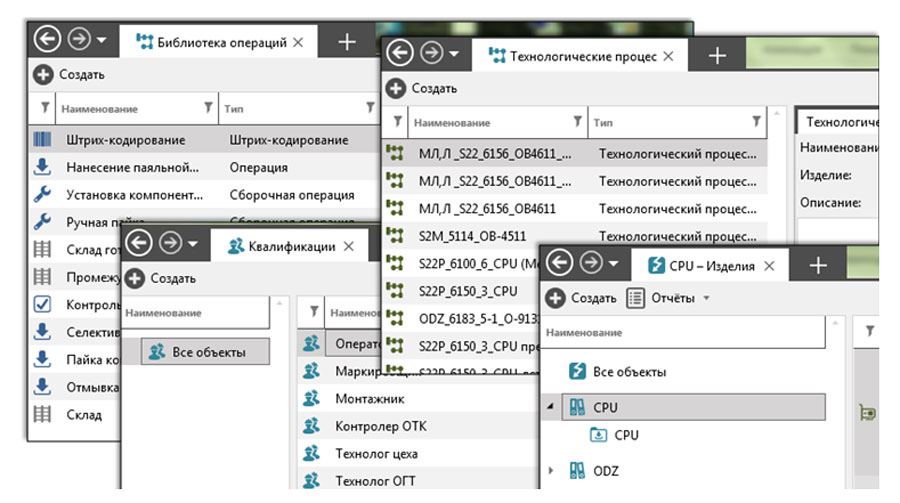

Рис. 4. Основные справочники и каталоги системы «К.У.П.О.Л.». Структура предприятия, места хранения, контрагенты и другая информация о производстве

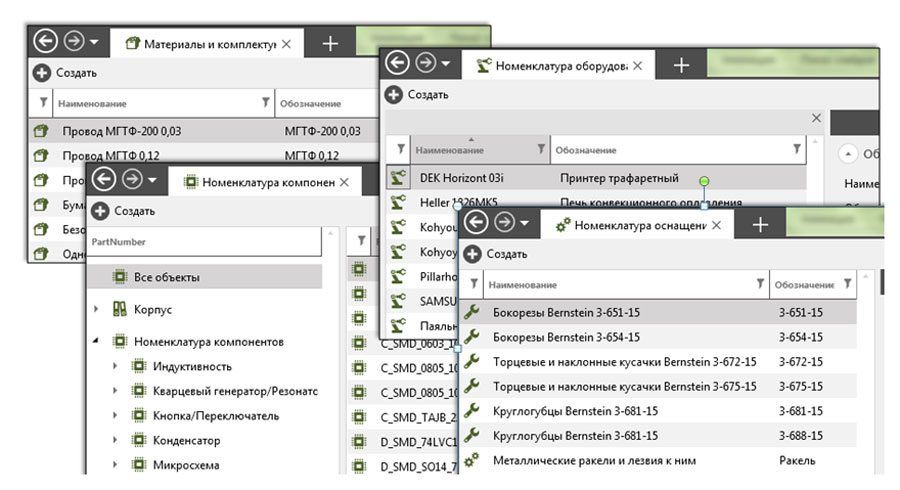

Рис. 5. Основные справочники и каталоги системы «К.У.П.О.Л.». Справочники материалов, инструмента, комплектации и оборудования

Рис. 6. Основные справочники и каталоги системы «К.У.П.О.Л.». Каталоги изделий и технологических процессов. Библиотеки операций и квалификаций сотрудников

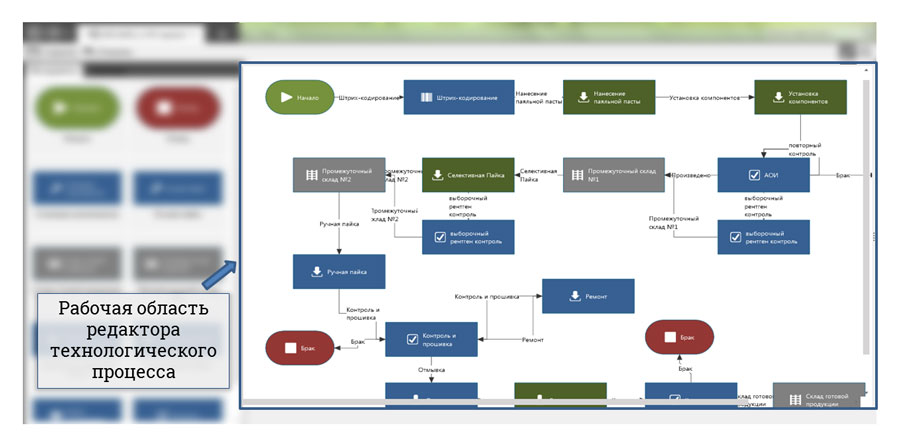

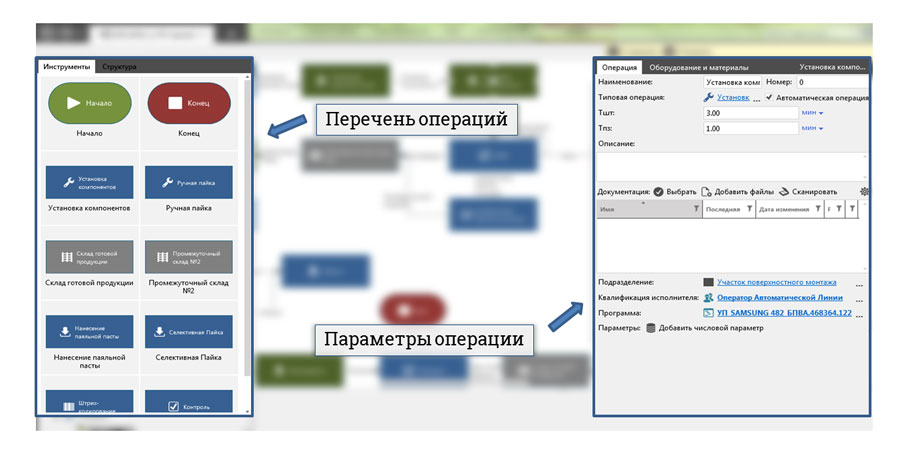

Основой системы К.У.П.О.Л. является редактор технологических процессов с визуальным построением маршрута и расширенными настройками каждой операции.

На данном этапе подготовки производства в каждой операции объединяется информация со всех справочников и прописывается вся технологическая цепочка изготовления изделия. Для каждой операции система предоставляет возможность прикрепить электронную сопроводительную документацию, технологические инструкции для исполнителя, описать основные требования и условия исполнения операции.

После запуска изготовления изделия по технологическому маршруту информация из операций маршрута доставлется исполнителям непосредственно на рабочие места в программную оболочку автоматизированного рабочего места.

Рис. 7. Вид редактора технологического процесса

Управление производством

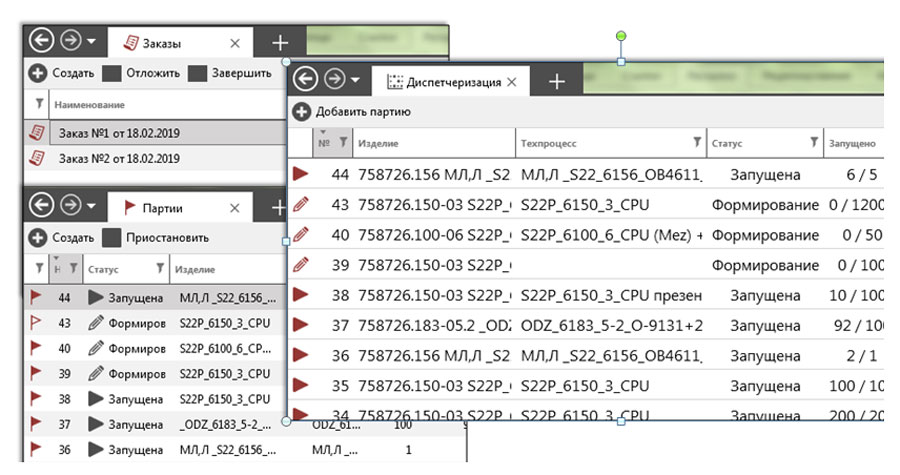

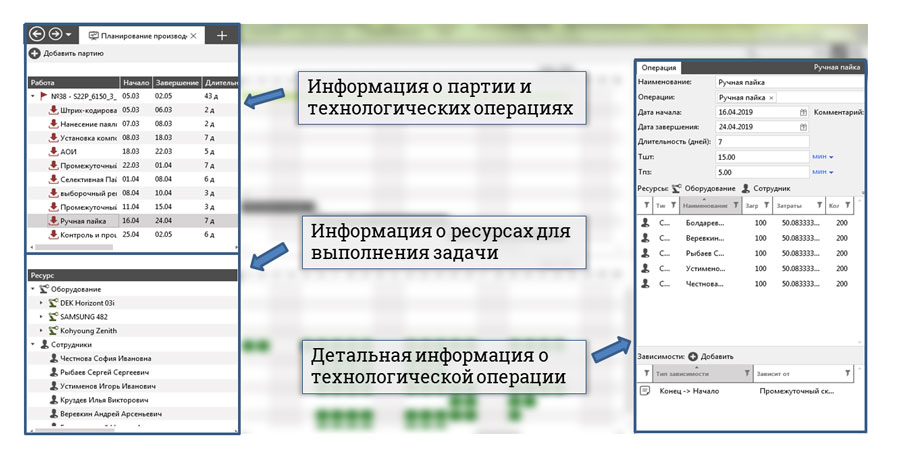

В данном компоненте на основании технологического маршрута изготовления изделия проводится формирование заказа, планирование работы производства и запуск партий в работу. Далее задача поступает на рабочее место диспетчера, где проводится распределение производственных мощностей по каждой конкретной операции технологического процесса. На основании данных диспетчеризации задание на изготовление вместе с сопроводительной документацией переводится в программную оболочку рабочего места исполнителя.

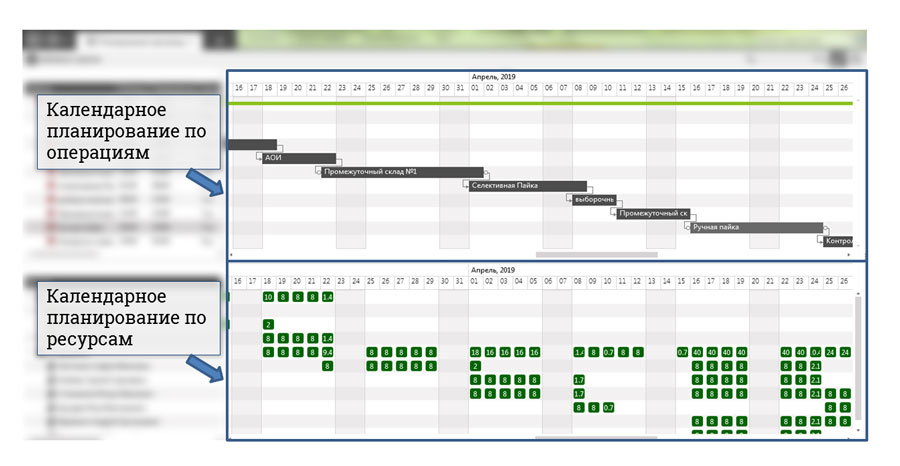

Для планирования производства и выявления узких мест в распоряжении сотрудников предусмотрен календарный планировщик. После старта партии имеется возможность провести анализ загрузки оборудования и оценить загрузку оборудования и рабочих мест. Полученные данные характеризуют временные затраты, необходимые для исполнения отдельной операции или всего заказа.

Рис. 8. Формирование заказов и партий и запуск их в производство через АРМ диспетчера

Рис. 9. Календарное планирование производства распределение производственных мощностей по операциям

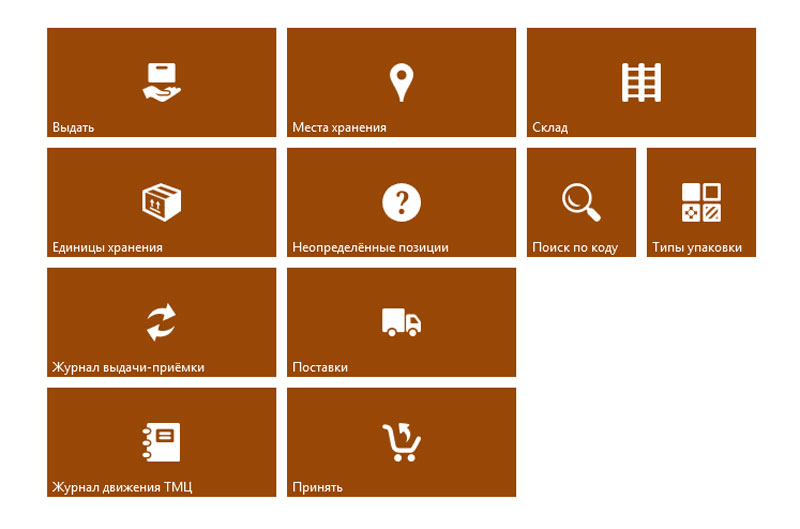

Управление складом

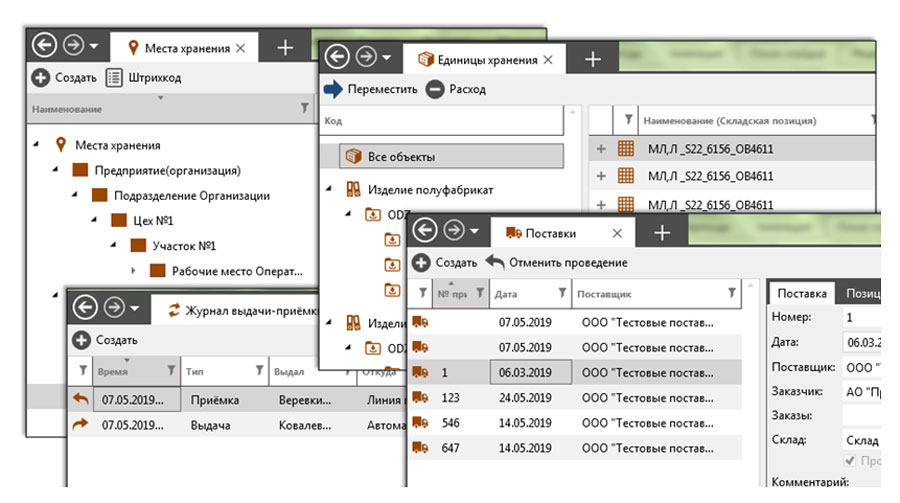

Основная задача складского учета в системе «К.У.П.О.Л.» это сбор статистики по текущей ситуации с комплектацией и организация адресного хранения комплектующих и готовых изделий.

Опираясь на структуру предприятия и информации по местам хранения, склад имеет возможность распределять выданную производству комплектацию по рабочим местам, оборудованию и вести учет готовых изделий с привязкой их к местам хранения. Таким образом, организуется адресное хранение выданной комплектации и учет ее расхода по мере выполнения операций при изготовлении.

Рис. 10. Функционал складского учета в системе «К.У.П.О.Л.»

Рис. 11. Основные журналы и справочники складской системы «К.У.П.О.Л.»

В данной статье рассмотрен основной функционал системы управления «К.У.П.О.Л.». Данная разработка, безусловно, будет совершенствоваться в дальнейшем. Параллельно с ее внедрением на действующие производства компанией «Диполь» будут организованы семинары, посвященные системе «К.У.П.О.Л.».