Шатуны автомобильных двигателей являются теми техническими компонентами автомобиля, которые редко можно увидеть в работе, они выполняют свою важную работу незаметно.

Технические и механические требования к свойствам шатуна по-прежнему остаются очень высокими, так как этот элемент соединяет коленчатый вал с поршнями. Так что износ в этой связке, как правило, приводит к значительному повреждению двигателя.

При производстве шатунов обрезные пуансоны, выполненные из инструментальной стали марки Н-13, подвергаются очень значительным нагрузкам.

Выполненные из стали пуансоны в процессе изготовления разогреваются докрасна, после чего, пройдя закалку и отпуск в виде заготовок, они рождаются уже в своей окончательной форме.

В работающем двигателе они подвергаются чрезвычайно высокой циклической механической и термической нагрузке. Из-за этого их контуры и режущие кромки изнашиваются очень быстро и поэтому они требуют постоянной замены.

Для решения проблемы восстановления таких пуансонов производитель принтеров для металлической 3D-печати из Южной Кореи - компания InssTek, предлагает технически и экономически оптимальное решение.

Метод, разработанный этой компанией в тесном сотрудничестве с одним известным производителем автомобилей, обеспечивает не только ремонт обрезных пуансонов, но делает их более качественными, чем они были до ремонта.

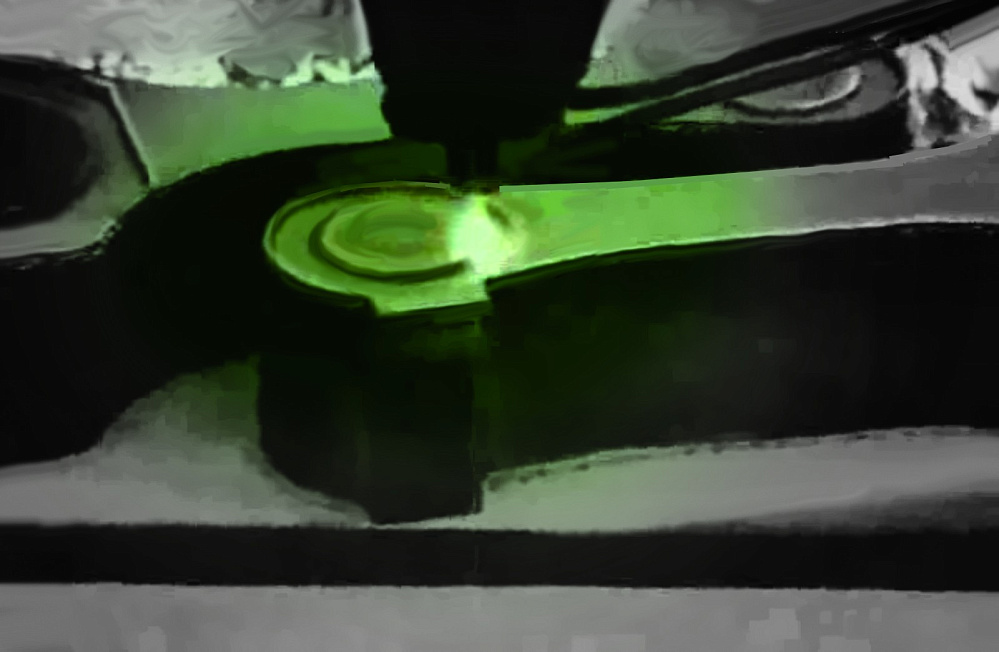

* DMT-технология представляет собой 3D-печать металлических изделий методом прямого послойного построения в процессе сплавления мелкодисперсных частиц металлического порошка лазером непосредственно по CAD-модели.

Для начала все параметры были пошагово оптимизированы до тех пор, пока печатный слой не повторил всю первоначальную оригинальную форму пуансона с учетом всех его механических и металлургических свойств. Используемая для печати инструментальная сталь марки 1.2344 обеспечивает высокоплотную непористую и однородную структуру.

Этот метод ремонта на основе металлической 3D-печати использовался в течение более 2-х лет. Недавно проведённая его оценка дала просто удивительные результаты: производимые по традиционной технологии комплекты пуансонов оказались в состоянии изготавливать в среднем около 45 000 шатунов, прежде чем их приходилось заменять. В это же время пуансоны, отремонтированные методом металлической 3D-печати выходят из строя лишь после выпуска примерно 150 000 шатунов.

Это показывает увеличение работоспособности пуансонов более, чем на 300%!

С помощью модуля DMT SDM1200 обеспечивается скорость наращивания до 35 см³/ч, что делает этот способ ремонта одним из самых быстрых и эффективных на рынке. Кроме того данная технология ремонта вырезных пуансонов еще и весьма экономически выгодна. Общие ремонтные расходы по предлагаемой технологии составляют лишь часть от стоимости обычной технологии изготовления новых пуансонов.

Технические и механические требования к свойствам шатуна по-прежнему остаются очень высокими, так как этот элемент соединяет коленчатый вал с поршнями. Так что износ в этой связке, как правило, приводит к значительному повреждению двигателя.

При производстве шатунов обрезные пуансоны, выполненные из инструментальной стали марки Н-13, подвергаются очень значительным нагрузкам.

Выполненные из стали пуансоны в процессе изготовления разогреваются докрасна, после чего, пройдя закалку и отпуск в виде заготовок, они рождаются уже в своей окончательной форме.

В работающем двигателе они подвергаются чрезвычайно высокой циклической механической и термической нагрузке. Из-за этого их контуры и режущие кромки изнашиваются очень быстро и поэтому они требуют постоянной замены.

Для решения проблемы восстановления таких пуансонов производитель принтеров для металлической 3D-печати из Южной Кореи - компания InssTek, предлагает технически и экономически оптимальное решение.

Метод, разработанный этой компанией в тесном сотрудничестве с одним известным производителем автомобилей, обеспечивает не только ремонт обрезных пуансонов, но делает их более качественными, чем они были до ремонта.

* DMT-технология представляет собой 3D-печать металлических изделий методом прямого послойного построения в процессе сплавления мелкодисперсных частиц металлического порошка лазером непосредственно по CAD-модели.

Для начала все параметры были пошагово оптимизированы до тех пор, пока печатный слой не повторил всю первоначальную оригинальную форму пуансона с учетом всех его механических и металлургических свойств. Используемая для печати инструментальная сталь марки 1.2344 обеспечивает высокоплотную непористую и однородную структуру.

Этот метод ремонта на основе металлической 3D-печати использовался в течение более 2-х лет. Недавно проведённая его оценка дала просто удивительные результаты: производимые по традиционной технологии комплекты пуансонов оказались в состоянии изготавливать в среднем около 45 000 шатунов, прежде чем их приходилось заменять. В это же время пуансоны, отремонтированные методом металлической 3D-печати выходят из строя лишь после выпуска примерно 150 000 шатунов.

Это показывает увеличение работоспособности пуансонов более, чем на 300%!

С помощью модуля DMT SDM1200 обеспечивается скорость наращивания до 35 см³/ч, что делает этот способ ремонта одним из самых быстрых и эффективных на рынке. Кроме того данная технология ремонта вырезных пуансонов еще и весьма экономически выгодна. Общие ремонтные расходы по предлагаемой технологии составляют лишь часть от стоимости обычной технологии изготовления новых пуансонов.