Подробнее о трафаретах и актуальности технологии

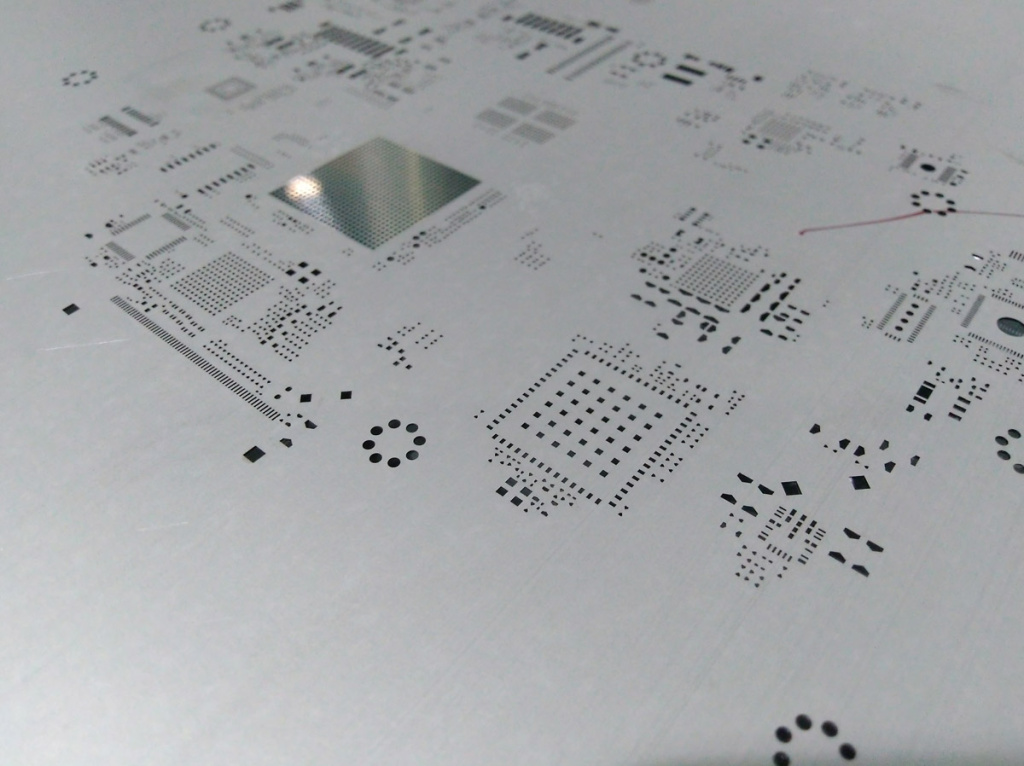

Трафарет для паяльной пасты – это тонкий стальной (реже – из других материалов) лист с отверстиями, которые соответствуют контактным площадкам на печатной плате (ПП). Через эти отверстия паяльная паста наносится на плату перед установкой компонентов и последующей пайкой.

Использование трафарета для нанесения паяльной пасты актуально в следующих случаях:

- Серийное производство– для быстрого и равномерного нанесения пасты на множество одинаковых плат;

- Высокая плотность монтажа – когда требуется точное позиционирование пасты для мелких компонентов (чипов, BGA, QFN);

- Автоматизированная сборка– трафареты применяются в SMT-линиях совместно с дозаторами материалов и автоматами установки компонентов.

Без трафарета нанесение пасты вручную (шприцем) было бы медленным и менее точным.

Как работать с трафаретами

Работа с трафаретами для нанесения паяльной пасты всегда состоит из серии стандартных этапов.

Изготовление трафаретов

Выбор материала:

- Нержавеющая сталь (SS304/SS316)– наиболее распространенный вариант. Толщина трафарета для паяльной пасты: 0,1-0,13 мм для стандартных компонентов; 0,05-0,08 мм для компонентов в корпусе от 0201 и меньше. Преимущества: долговечность, стабильность размеров, хорошая адгезия пасты.

- Полиимид (каптон)– для гибких плат или прототипирования. Толщина: 0,05-0,1 мм. Преимущества: гибкость, низкая стоимость. Недостатки: меньший срок службы. Этот вид трафаретов используется крайне редко.

- Никель – для компонентов со сверхмалым шагом. Преимущества: слой никеля наносится на медную подложку методом гальванопластики, обеспечивая очень тонкий (менее 0,05 мм) трафарет с идеально гладкими апертурами. Недостатки: очень дорогой и сложный в изготовлении, из-за чего в нашей стране данная технология практически не применяется.

Технологии производства:

- Лазерная резка– наиболее распространенный метод. Обеспечивает точность до ±15 мкм и возможность создания конических отверстий. Весомый плюс – автоматическая полировка кромок.

- Электрохимическое травление. Подходит для простых конструкций. Менее точный метод (±50 мкм).

- Гальванопластика. Используется для ультратонких трафаретов. Высокая точность, но сложный процесс.

Конструктивные особенности:

- Геометрия апертур. В сечении они имеют трапециевидную форму, чтобы обеспечить разделение платы и трафарета. Края апертур рекомендуется выполнять закругленными, чтобы избежать застревания в углах остатков паяльной пасты.

- Коэффициент передачи. Рассчитывается как площадь апертуры/площадь стенок апертуры. Для хорошего переноса пасты при использовании стальных трафаретов это значение должно быть не менее 0,66.

- Электрополировка. Особенно актуальна для трафаретов с малыми апертурами (шаг выводов компонентов 0,5 и менее; трафареты для процессоров в корпусе BGA).

Подготовка трафарета к работе

Приемка трафарета от изготовителя:

- Проверка на соответствие исходным электронным файлам.

- Измерение критических размеров под микроскопом.

- Контроль толщины микрометром.

Очистка перед первым использованием (возможные варианты):

- Установки струйной отмывки трафаретов.

- Специальные чистящие растворы для металла.

- Продувка сжатым воздухом.

Установка в принтер:

- Центровка по реперным знакам

- Регулировка натяжения (для рамных трафаретов)

- Проверка плоскостности (допуск ≤0,1 мм/м)

Печать

Примерные настройки параметров (могут отличаться для разных типов паяльных паст):

- Давление ракеля: 1,8-2,7 кг/100 мм ракеля.

- Скорость движения: 20-100 мм/с.

- Угол наклона ракеля: 60° (стандарт), 45° (для клея или увеличения силы печати).

- Скорость отделения платы от трафарета: 5-20 мм/с.

- Температура в зоне печати: 22-28°C.

Техника печати:

- Однопроходная печать. Один ракель (обычно металлический), движение в одном направлении.

- Двухпроходная печать. Два ракеля (полиуретановый и металлический), первый проход – нанесение, второй – выравнивание.

Контроль процесса:

- Частота проверки. При серийном производстве определяется параметрами техпроцесса, примерно каждые 10-20 циклов печати. В опытном производстве рекомендуется контролировать качество печати на каждой плате.

- Методы контроля. В зависимости от технического оснащения производства можно использовать 3D-системы, измерение высоты пасты лазерным профилометром или визуальный контроль.

Обслуживание трафарета во время работы

Промежуточная очистка:

- Сухая очистка(каждые 5-10 циклов). Для нее используются специальная безворсовая лента или продувка сжатым воздухом.

- Влажная очистка(каждые 20-30 циклов). Используется изопропиловый спирт (IPA) 99%, специализированные очистители или ультразвуковая обработка (3-5 мин).

Устранение засоров:

- Микроотверстия прочищают с помощью игольчатых пробойников или ультразвуковой очистки.

- Области с плохим высвобождением обрабатывают антиадгезионным покрытием либо подвергают коррекции геометрии отверстий.

Послепечатная обработка

Глубокая очистка:

- Механическая – с помощью щеток с мягким ворсом или нейлоновых скребков.

- Химическая – специальными растворами для удаления флюсов или в установке отмывки трафаретов (5-10 мин).

Сушка:

- Воздухом с помощью компрессора.

- Вакуумная.

Хранение

Условия:

- Температура – 18-25°C.

- Влажность – 40-60%.

- Вертикальное положение.

Защита:

- Антикоррозийные покрытия.

- Индивидуальные кейсы.

Восстановление и ремонт

Устранение повреждений:

- Устранение деформаций в гидравлических прессах или лазерной коррекцией.

- Ремонт отверстий лазерной сваркой или эпоксидными заполнителями последующей лазерной резкой.

Модификация трафарета (не рекомендуется для тонких трафаретов с малыми апертурами):

- Добавление новых отверстий. Можно использовать лазерную дорезку или сверление с последующей полировкой.

- Изменение геометрии методом электрохимической доработки или локальным травлением.

Утилизация

Критерии замены:

- Более 50,000 циклов для стальных трафаретов

- Видимые деформации >0,2 мм

- Неустранимые засоры >5% площади

Методы утилизации:

- Переплавка (для металлических).

- Специальная переработка (для полимерных).

- Возврат производителю по программам переработки и повторного использования материалов.

Как происходит трафаретная печать?

Нанесение паяльной пасты через трафарет – это высокоточный процесс, от которого зависит качество последующего монтажа компонентов. Рассмотрим его более подробно, включая все ключевые этапы и технологические особенности.

Подготовка оборудования и материалов

Перед началом печати необходимо выполнить несколько подготовительных шагов:

Фиксация трафарета:

- Трафарет закрепляется в рамке или на станке с помощью механических или магнитных креплений.

- Важно обеспечить его идеальную плоскостность, чтобы избежать перекосов при печати.

Установка и выравнивание платы:

- ПП фиксируется на рабочем столе с помощью кондукторов, вакуумного прижима или механических зажимов.

- Совмещение трафарета и платы выполняется по меткам (реперным знакам) с помощью камеры или визуального контроля.

Нанесение паяльной пасты на трафарет:

- Паста наносится перед ракелем в виде полосы или точечно (в зависимости от типа принтера).

- Температура и влажность в помещении должны быть стабильными (обычно 20–25°C и 30-65% влажности), так как паста чувствительна к параметрам микроклимата.

Процесс печати: ключевые этапы

- Распределение пасты ракелем:

- Ракель из полиуретана или металла перемещается по трафарету под углом 45–60°.

- Давление ракеля обычно составляет 30–60 Н(зависит от типа пасты и трафарета).

- При движении ракеля паста заполняет отверстия трафарета и переносится на контактные площадки платы.

- Отрыв трафарета:

- После нанесения пасты трафарет плавно поднимается. Скорость отрыва влияет на качество отпечатка. Если снять трафарет слишком быстро, паста может остаться в отверстиях, если слишком медленно – возможно появление «усов» (проволочки пасты).

- На первом этапе плата опускается до определенного уровня с заданной скоростью отрыва, после отрыва скорость увеличивается до достижения уровня конвейера.

- Контроль качества:

- Визуальный осмотр или автоматизированная проверка (SPI). Некоторые модели автоматических принтеров трафаретной печати имеют встроенную функцию 2D-контроля, но лучшим средством контроля качества будет использование отдельной 3D-инспекции.

- Проверяются:

- Равномерность нанесения – нет ли пустых участков или избытка пасты.

- Точность позиционирования – совпадение с контактными площадками.

- Отсутствие дефектов – размазывания, «усов», перекосов.

Заключение

Трафаретная печать паяльной пастой – это сложный, но критически важный этап SMT-монтажа. По статистике, около 3/4 всех дефектов монтажа прямо или косвенно связано с качеством нанесения паяльной пасты. Соблюдение всех технологических требований позволяет добиться идеального нанесения пасты и минимизировать количество брака на этапе пайки.