Вячеслав Фадеев, руководитель направления «Контрольное оборудование»

fadeev@dipaul.ru

Первый час после получения травмы именуют «золотым часом», называя решающим интервалом времени для успешного проведения неотложной терапии. Конечно, нет ничего важнее человеческой жизни, но несколько минут простоя сборочной линии тоже могут стоить очень дорого, принося убытки в миллионы рублей. Поэтому в технологиях поверхностного монтажа также существует понятие «золотой час».

Общепризнано, что более 70% дефектов пайки связано с процессом нанесения паяльной пасты. Эти дефекты представляют серьезную проблему в отрасли, особенно с учетом тенденции к миниатюризации компонентов и появлением таких типоразмеров, как 0201/01005/003015, и подобных. Производители не могут позволить себе выбрасывать платы с установленными на них компонентами из-за логистических проблем, а также из-за незапланированных трат на комплектующие. Однако если производитель не может оперативно устранить возникшую проблему с нанесением пасты, то риск возникновения дефектов распространяется на большой объем продукции. Ведущие производители систем контроля прилагают все усилия для увеличения срока «золотого часа», внедряя инновационные решения, в том числе интегрированные инструменты коррекции дефектов нанесения пасты.

Почему нужно контролировать количество припоя (паяльной пасты)

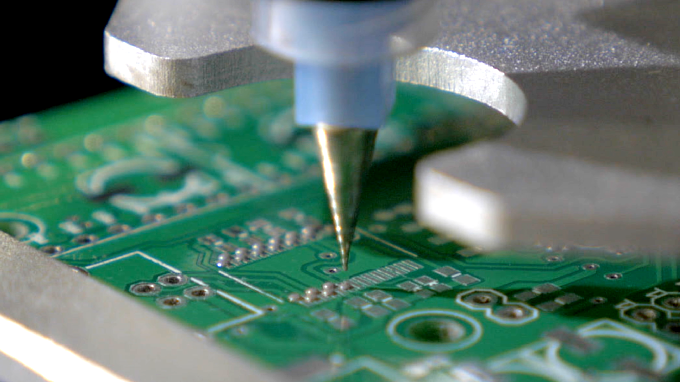

Какое количество припоя является оптимальным? Слишком большое количество паяльной пасты приведет к образованию перемычек при пайке, а недостаточное — обернется такими дефектами, как эффект «надгробного камня», смещение, непропай, и прочими. В широко распространенном поверхностном монтаже часто наблюдается дефект в виде недостаточного количества припоя, поскольку паяльная паста имеет тенденцию забивать небольшие отверстия трафарета и не может попасть на контактную площадку в должном объеме. В этом случае плату необходимо полностью очистить от пасты, после чего заново припой наносят на принтере (рис. 1). Однако существуют инновационные решения в виде метрически-измерительного контроля, что позволяет исправлять дефекты с помощью специальных дозирующих инструментов (рис. 2).

Рис. 1. Стандартная схема устранения неисправностей в нанесении пасты.

Рис. 2. Схема работы с дефектами с помощью системы Auto Repair

Исправление дефекта

Исправление дефекта нанесения пасты можно разделить на два типа: традиционный способ (контактное нанесение иглой) и бесконтактная струйная технология. Оба метода имеют как преимущества, так и ограничения. На рис. 3 видно, что дозирование с помощью иглы подходит для многих типов монтажа, включая монтаж BGA-микросхем. Однако в такой системе должно выполняться требование к одинаковому расстоянию по оси Z (по высоте, то есть по расстоянию между иглой и контактной площадкой) между подложкой и концом иглы. Из-за указанных факторов уменьшается повторяемость и точность нанесения. Бесконтактная струйная технология совсем другой, относительно новый метод с превосходной скоростью дозирования, но данную технологию отличает меньшая гибкость из-за ограниченного количества типов паяльной пасты, сертифицированных для струйного нанесения.

| Способы нанесения | 01005 (0402 мм) |

0201 (0603 мм) |

0402 (1005 мм) |

CSP 0,3 мм |

CSP 0,4 мм |

|---|---|---|---|---|---|

| Дозирование с помощью иглы | ✔ | ✔ | ✔ | ✔ | ✔ |

| Струйное нанесение | ✘ | ✔ | ✔ | ✘ | ✔ |

Рис. 3. Рекомендуемый метод нанесения в зависимости от типа монтажа

Автоматическое дозирование с повышенной точностью

Современное производство нуждается в гибком и простом в использовании оборудовании. Отвечая потребностям отрасли, компания Koh Young разработала новую систему дозирования Auto Repair для своей высокопроизводительной платформы KY8030-3, предназначенной для трехмерного контроля паяльной пасты.

Рис. 4. Внешний вид системы ремонта, встраиваемой в измерительную голову

В системе Auto Repair, встраиваемой в измерительный блок, для точного измерения расстояния по оси Z вместо механических датчиков применяются лазерные сенсоры. Этот инновационный метод демонстрирует превосходные результаты при анализе точности и повторяемости нанесенного объема пасты (рис. 5).

Рис. 5. Результаты оценки повторяемости значений объема и площади для системы Koh Young (каждый тест выполнялся независимо по 50 раз)

Благодаря безупречно спроектированной механической конструкции система трехмерного контроля паяльной пасты компании Koh Young позволяет с высокой точностью инспектировать и выявлять дефекты припоя. В отличие от других систем трехмерного контроля, в которых инспекция выполняется в процессе движения, система Koh Young использует технику stop and shoot («остановка — снимок»). При этом устраняются нежелательные вибрации и необходимость сшивания изображений. При оснащении высокоскоростной платформы KY8030-3 системой Auto Repair пользователь получает комплексное решение, без потребности организовывать отдельное рабочее место для ремонта ПП.

Минимум обслуживания

Разработчики системы Auto Repair учли такие вопросы, как обслуживание системы и простота эксплуатации. В системе дозирования паяльной пасты отсутствует поршень, способный раздавить частицы припоя и вызвать засорение сопла. Вместо этого в диспенсере Auto Repair используется давление воздуха, что уменьшает износ и повышает срок службы сопла. Это также значительно увеличивает интервал между обслуживанием — до семи дней. Если требуется чистка, замена шприца происходит быстро и легко благодаря специальной конструкции держателя, позволяющей освобождать его в одно касание. Минимизация обслуживания повышает рентабельность инвестиций за счет сокращения трудовых и материальных затрат.

Превосходная гибкость

Благодаря гибкому конструктивному исполнению система Auto Repair позволяет учесть большое число производственных переменных. Например, представьте, что у вас есть сто печатных плат с разными топологиями и разными компонентами — для каждого типа компонентов требуется разное количество паяльной пасты. В этом случае система Auto Repair может оказаться эффективным решением, особенно при работе с небольшими BGA-микросхемами и миниатюрными компонентами для поверхностного монтажа (рис. 6). Она дозирует припой для устранения ошибок, связанных с недостаточным количеством припоя в широком диапазоне типоразмеров компонентов, включая 0402 при расстоянии между площадками более 100 мкм. Кроме того, динамическое отслеживание оси Z автоматически регулирует расстояние между головкой и поверхностью платы для поддержания идеального фокусного расстояния и предотвращения ошибочного распознавания из-за деформаций печатных плат. Такая гибкость предоставляет пользователям возможность легко увеличивать объемы производства и эффективность своих сборочных линий.

| Площадка для BGA | Площадка для конденсатора | ||

|---|---|---|---|

| ДО | ПОСЛЕ | ДО | ПОСЛЕ |

|

|

||

| Объем: 5,57 % Площадь: 16,25 % |

Объем: 62,79 % Площадь: 86,54 % |

Объем: 58,92 % Площадь: 73,66 % |

Объем 89,21 % Площадь: 95,9 % |

Рис. 6. Изображение дефектной площадки до и после ремонта системой Auto Repair

Рис. 7. Пример отремонтированной платы:

вверху — фотоснимок проблемной контактной площадки;

внизу — результат измерений 3D-системы того же участка

Будущее за «умными» заводами

Промышленные предприятии все активнее принимают на вооружение «Индустрию 4.0». По многим аспектам система Auto Repair относится к этой производственной стратегии. Совмещая трехмерный контроль с системой исправления дефектов, Auto Repair обеспечивает замкнутый процесс и устраняет лишние операции очистки плат или их перемещения в отходы. Кроме того, в составе системы имеется панель управления процессом в реальном времени, с помощью которой операторы могут своевременно проверять качество исправления дефектов и принимать правильные решения, сравнивая данные с предыдущими результатами.

Auto Repair с искусственным интеллектом распознает сложные формы площадок для припоя, формирует выводы и рекомендации по оптимизации процесса печати паяльной пасты. Какое будущее ждет систему Auto Repair на «умных» заводах? По футуристическим прогнозам, оборудование будет самоисправлять дефекты, поэтому дополнительные работы по устранению недостатков могут вовсе не понадобиться. Но в ближайшее время Auto Repair останется практической необходимостью эффективного производства.

Заключение

Нанесение паяльной — один из самых важных этапов поверхностного монтажа, поскольку именно на этой стадии возникает большинство дефектов. Их скорейшее устранение значительно повышает экономию средств за счет исключения из процесса операций чистки, последующей обработки и снижения доли выбрасываемых или испорченных чисткой плат. По мере увеличения стоимости и сложности работ по исправлению дефектов, продление «золотого часа» с помощью системы Auto Repair увеличивает производительность и объем выхода годной производственной продукции.