Введение

По данным Организации экономического сотрудничества и развития, в 2017 году оборот в сфере поддельных комплектующих превысил 500 млрд долларов США1. В том же году Росстат оценивал рынок контрафактной продукции примерно в три трлн рублей1.

Лучшее решение проблемы безопасности - комплекс действий: сочетание предупредительных мероприятий с организацией входного контроля поступающей элементной базы.

Производителей фальсификатов не останавливают не только условные, но и реальные тюремные сроки. Например, несколько лет назад в США был вынесен приговор — 37 месяцев лишения свободы за поставку поддельных микросхем для атомных подводных лодок2. При этом использование поддельных компонентов принесло производителям электроники убытки в размере 7,5 млрд долларов США (по данным на конец 2021 года)2.

Наиболее часто контрафактные компоненты встречаются среди тех позиций, которые были сняты с производства или будут сняты в ближайшее время. Аналитическая компания IHS Markit Ltd (ныне входит в состав корпорации S&P) в 2016 году информировала3, что доля таких компонентов среди всего контрафакта достигает 69%. Это неудивительно: разработчики не успевают обновить конструкцию своих изделий вслед за быстро меняющейся элементной базой и спрос на «старые» микросхемы сохраняется. Наиболее остро проблема стоит в таких «неповоротливых» сферах, как производство военной и космической техники. Этой проблемой всемирного масштаба и пользуются недобросовестные изготовители.

В данном контексте ни одно предприятие не может быть уверено в безопасности, лучшим решением проблемы является комплекс действий: сочетание предупредительных мероприятий с организацией входного контроля поступающей элементной базы.

Методы входного контроля условно делятся на две группы: разрушающие и неразрушающие. Очевидно, что для сохранения работоспособности компонентов предпочтителен неразрушающий контроль. И если раньше основным инструментом контролеров было увеличительное стекло или микроскоп, то сейчас в их арсенал входит более совершенное и эффективное оборудование — например, рентгеновские установки.

В России также уделяют повышенное внимание борьбе с контрафактными электронными компонентами и, в частности, неразрушающим методам контроля. В 2017 году в стране был введен в действие национальный стандарт ГОСТ Р 57880-2017 «Система защиты от фальсификаций и контрафакта. Электронные изделия. Предотвращение получения, методы обнаружения, сокращение рисков применения и решения по использованию фальсифицированной и контрафактной продукции»4, в котором радиологическое исследование (рентген-контроль) указано как рекомендуемое наряду с другими методами разрушающего и неразрушающего контроля.

К сожалению, большинство руководителей не в полной мере используют возможности рентгеновских установок на этапе входного контроля электронных компонентов и печатных плат.

Рентгеновскому анализу уделено внимание и в методических указаниях Всероссийского научно-исследовательского института радиоэлектроники» (ФГБУ «ВНИИР», ранее — ФГУП «МНИИРИП»)5. Этот институт приказом Минпромторга России с 2016 года является головной организацией, выполняющей исследования в области электронной компонентной базы. Методика института прямо указывает на то, что рентген-контроль является более эффективными, чем визуальные или разрушающие методы контроля.

Еще один перспективный метод борьбы с подделками заключается в нанесении на микросхемы дополнительной, не видимой глазу маркировки, которая проявляется только под действием инфракрасного, ультрафиолетового или рентгеновского излучений.

Решения по борьбе с контрафактной продукцией входят в перечень мероприятий по развитию системы «Честный ЗНАК», внедряемой в России на государственном уровне6.

Очевидно, что сфера применения рентгеновских установок на предприятиях радиоэлектронной промышленности не должна ограничиваться проверкой качества паяных соединений. Но, к сожалению, большинство руководителей не в полной мере используют возможности имеющегося оборудования, и рентгеновские установки приобретаются в основном для проверки монтажа микросхем в корпусе BGA и некоторых других типов компонентов. Эта статья посвящена применению рентгеновского излучения на этапе входного контроля электронных компонентов и печатных плат.

Входной контроль электронных компонентов

Существуют три основных способа выявления контрафактной продукции с помощью рентгеновской установки:

- сравнение с эталоном;

- сравнение с документацией на компонент;

- выявление очевидных дефектов, не требующих эталонного образца или проверки документации.

Имеющиеся методы не гарантируют точное определение — является ли компонент контрафактным, но могут значительную улучшить работу сотрудников входного контроля. В подозрительных случаях рентгеновские снимки компонентов становятся поводом для проведения дальнейших исследований.

Сравнение с эталоном

В этом методе для выявления контрафактных компонентов используется эталонный образец — компонент, про который достоверно известно, что он является оригинальным и соответствует всем заявленным характеристикам. Если на предприятии нет возможности иметь дополнительные компоненты в качестве образцов (например, комплектация закупается без учета технологического запаса), их может заменить библиотека рентгеновских снимков по эталонным позициям.

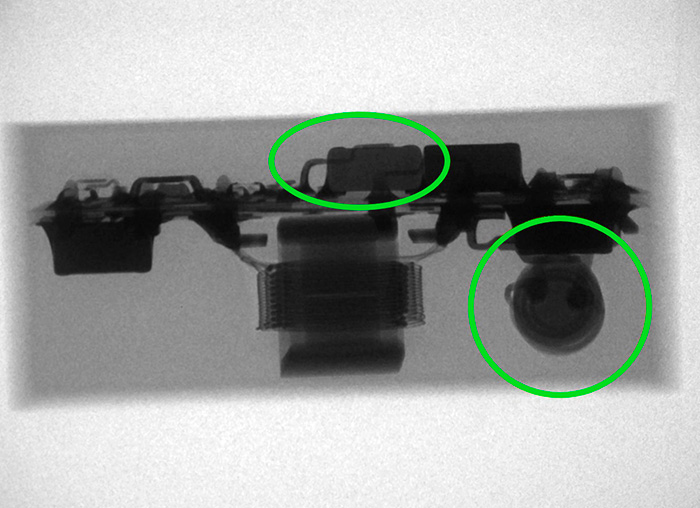

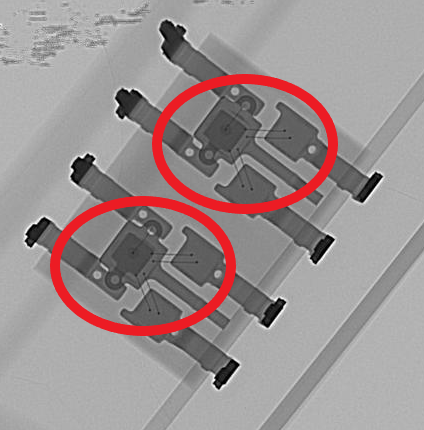

Рис. 1а. Рентгеновский снимок DC/DC-преобразователя (эталон)

Рис. 1б. Рентгеновский снимок контрафактного DC/DC-преобразователя

На приведенных рентгеновских снимках хорошо заметно, что у контрафактного элемента (рис. 1б) отсутствуют два крупных компонента. Это электролитические конденсаторы, предназначенные для сглаживания пульсаций напряжения. Будет ли функционировать контрафактный DC/DC-преобразователь? На первых порах — да. Будет ли он отличаться надежностью? Нет, как утверждают специалисты, в скором времени он неизбежно выйдет из строя.

Сравнение с документацией на компонент

Метод основан на сравнении внутренней структуры электронного компонента с электрической схемой, которая обычно приводится в документации (технические условия, Datasheet). Визуальный контроль позволяет проверить только тип корпуса, состояние маркировки и другие внешние качественные признаки. С помощью рентгеновской установки можно заглянуть внутрь компонента.

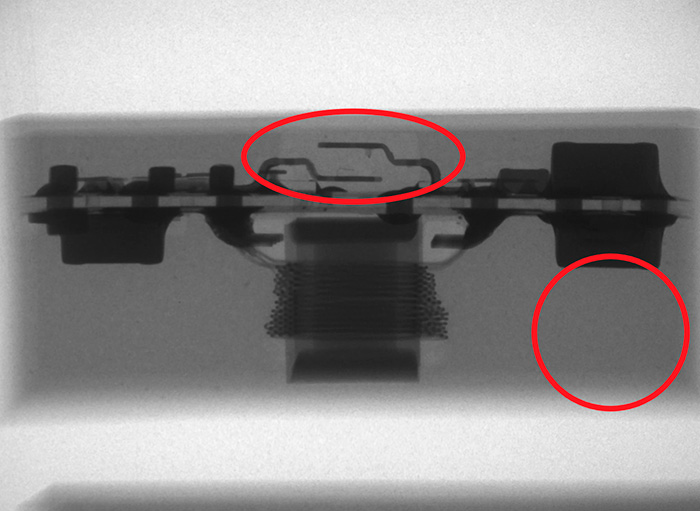

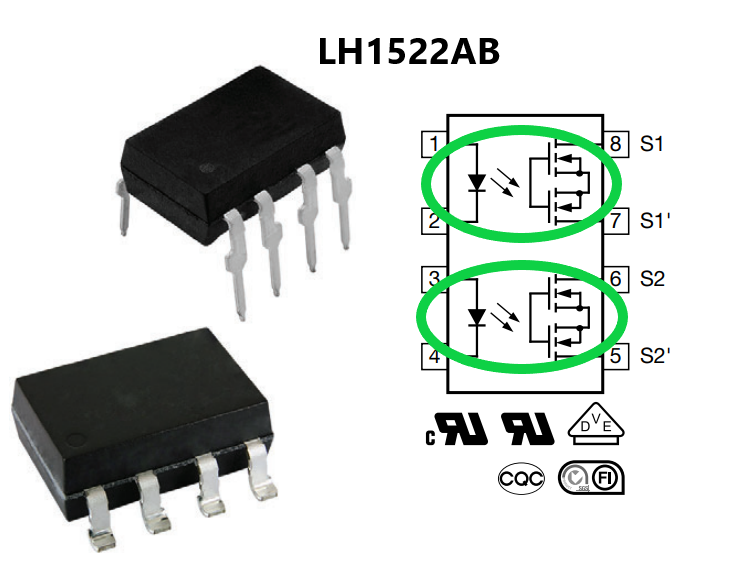

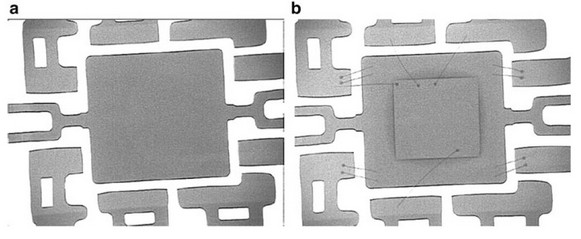

Рассмотрим действие метода на примере обследования твердотельного оптического реле LH1522AB. Выдержка из документации на реле (рис. 2) сообщает: пара светодиодов располагается между выводами 1–2 и 3–4, а соответствующие им фотоприемники — между выводами 7–8 и 5–6:

Рис. 2

Теперь обратимся к рентгеновским снимкам, выполненным при помощи системы рентгеновского контроля СРК-1000 (разработка и производство ГК «Диполь).

На входной контроль поступили две партии реле. В отличие от предыдущего примера, неизвестно, какая из партий является эталонной. Поэтому снимки сравниваются с электрической схемой из Datasheet.

Рис. 3а

Рис. 3б

Изучение снимков показывает, что разварка (электрическое соединение между кристаллом и выводами компонента с помощью тонких металлических нитей) и расположение элементов внутренней структуры компонента на рис. 3а соответствует электрической схеме, а изображение на рис. 3б демонстрирует контрафактный компонент: хорошо заметна разварка между выводами, расположенными друг напротив друга, что прямо противоречит назначению оптического реле (обеспечение гальванической развязки).

Выявление очевидных дефектов, не требующих эталонного образца или проверки документации

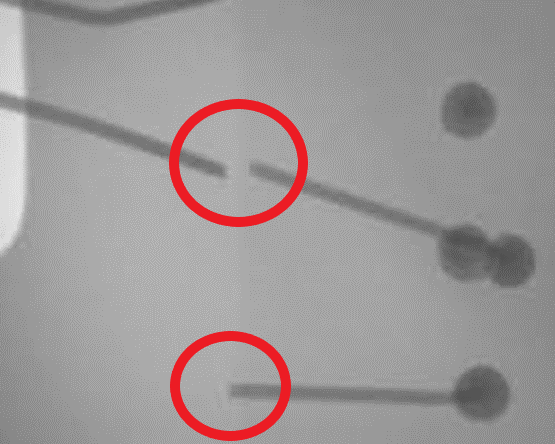

На снимке хорошего качества данная категория несоответствий сразу же бросается в глаза. Такие дефекты, как отсутствие кристалла или его разварки, обрыв проводников, повреждение выводов и корпуса компонентов не требуют тщательного изучения технической документации. Конечно, общие знания в области электронных компонентов требуются и здесь, но вряд ли опытный оператор рентгеновской установки пропустит подобные дефекты (рис. 4–6).

Рис. 4. Слева — отсутствие разварки кристалла. Справа — компонент с наличием разварки

Рис. 5. Обрыв проводников

Рис. 6. Повреждение выводов

Описанные методы не гарантируют точное определение — является ли компонент контрафактным, но могут значительную улучшить работу сотрудников входного контроля. В подозрительных случаях рентгеновские снимки компонентов становятся поводом для проведения дальнейших исследований.

У надежных производителей и поставщиков все компоненты в пределах одной партии абсолютно одинаковые и в упаковке ориентированы в одном направлении.

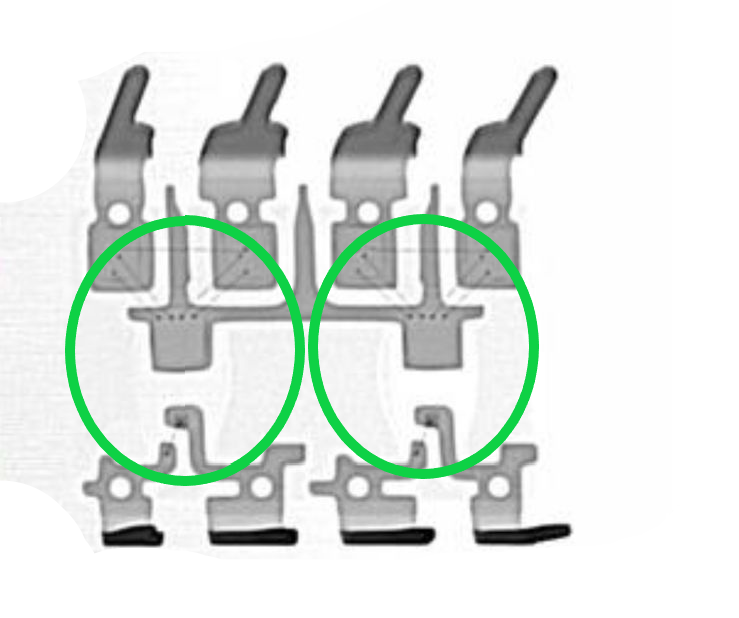

Поясним это на примере микросхемы XC17S30XLPD8I. В Datasheet приведена следующая схема с назначением выводов (рис. 7).

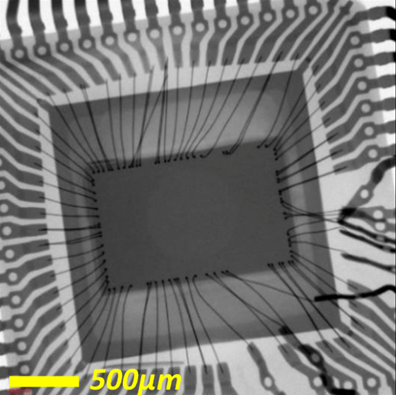

На входном контроле с помощью рентгеновской установки СРК-1000 было проведено обследование (рис. 8) партии микросхем в одной упаковке (палете).

Полученный снимок не позволяет однозначно заявить, что микросхемы контрафактные. Эталонный образец отсутствует, а схема из Datasheet слишком общая, чтобы с ее помощью вынести какой-либо вердикт. Однако следует обратить внимание на два момента:

- у выделенных микросхем металлизация внутри корпуса отличается от большинства соседних микросхем;

- микросхемы в упаковке уложены не в одном направлении, а развернуты относительно друг друга на 180° (это обнаружил и визуальный контроль).

Данные признаки дают основание для подозрений в контрафакте и проведения дополнительной проверки. У надежных производителей и поставщиков все компоненты в пределах одной партии абсолютно одинаковые и в упаковке ориентированы в одном направлении.

Входной контроль печатных плат

Завершая разговор о борьбе с контрафактом, немаловажно упомянуть о других значимых возможностях рентген-технологий.

Применение рентгеновских установок при входном контроле печатных плат меньше распространено потому, что на «голой» плате не так много металла, как на плате с припаянными компонентами. Рентгеновские лучи слабо поглощаются тонкими медными дорожками, поэтому к данному способу контроля обращаются обычно уже после того, как на этапе функционального контроля смонтированных плат выявляют дефекты.

Еще одна сфера применения рентгеновского излучения при входном контроле электронных компонентов — их пересчет. Рентгеновские счетчики позволяют сократить скорость пересчета в несколько раз, при этом лента не требует перемотки с одной бобины на другую.

Рассмотрим некоторые примеры. На снимке (рис. 9) заметно утолщение металлизации на отверстиях, предназначенных для запрессовки соединителей. На входном контроле печатных плат диаметр таких отверстий обычно не проверяют, хотя уменьшение диаметра негативно сказывается на операции запрессовки. Выводы соединителей попросту не смогут «прорезать» избыточный слой металла. Такие платы подлежат выбраковке и замене.

На снимках (рис. 10, 11) хорошо видны потемнения внутри металлизированных отверстий. Сильное поглощение излучения свидетельствует о том, что эти потемнения не что иное, как металлические включения. Они появляются, например, при попадании посторонних частиц металла в отверстие или при разрыве паяльной маски во время нанесения покрытия на контактные площадки методом горячего лужения.

Согласно стандарту IPC-A-600, любое отсутствие маски там, где она должна быть по проекту платы, — это дефект. Но если разработчик посчитает, что попадание припоя в отверстия не повлияет на функционирование платы, он может принять ее в работу.

Сложнее обнаружить обрывы проводников, особенно если они расположены во внутренних слоях печатной платы. Но если сделать это вовремя, можно значительно улучшить эффективность производства, ведь обычно проводники начинают рассматривать только после того, как обнаружится отсутствие сигнала после включения платы.

На снимке (рис. 12) приведен пример грубого обрыва проводника на наружном слое. Во внутренних слоях обрывы не так заметны. Зоной риска являются места соединений проводников с металлизированными переходными отверстиями.

Учет

Наконец, еще одна сфера применения рентгеновского излучения при входном контроле электронных компонентов — их пересчет. Особенно актуально это для катушек с мелкими чип-компонентами, количество которых в одной катушке может достигать до 10 тыс. штук. На одних предприятиях катушки пересчитывают вручную с помощью линейки, на других — используют полуавтоматические счетчики, напоминающие старые бобинные магнитофоны. Рентгеновские счетчики позволяют сократить скорость пересчета в несколько раз, при этом лента не требует перемотки с одной бобины на другую.

Многие рентген-установки имеют встроенную функцию подсчета компонентов, но лучшим решением будет отдельный рентгеновский счетчик. Пример того, как выглядит катушка в счетчике, приведен на рис. 13. Время подсчета одной катушки составляет порядка 10 с, при этом в рабочей области счетчика одновременно можно разместить несколько катушек.

Заключение

Изготовители контрафактной продукции используют все более сложные способы обмана. Традиционный визуальный контроль и измерение базовых электрических параметров не всегда могут защитить от фальсифицированных и бракованных компонентов. Рентген-контроль на предприятии на этапе входного контроля позволяет значительно повысить вероятность обнаружения контрафакта до монтажа на плату (тем самым избежать последующего ремонта платы), а на этапе контроля смонтированных плат избавляет от поиска дефектного компонента путем классического перепаивания на заведомо годный.

Вместе с этим приходится признать, что далеко не всегда, имея в распоряжении установку рентгеновского контроля, специалисты предприятия изучают все ее возможности и пользуются ими в полной мере, ограничиваясь только отдельными прикладными задачами.

Источники

- Materialy VI Mezhdunarodnogo foruma «Antikontrafakt-2018». Itogovyye dokumenty. Moskva. P. 155. Из работы «Выявление признаков контрафакта в изделиях электронной компонентной базы в аспекте обеспечения промышленной кибербезопасности». Системы прослеживания и методы маркировки электронных компонентов в России http://dx.doi.org/10.26583/bit.2019.2.09.

- Detecting Counterfeit ICs, Alan Lowne, CEO of Saelig Co. Inc. https://www.electronicdesign.com/home/contact/21185933/alan-lowne

- Counterfeit Integrated Circuits: Threats, Detection, and Avoidance, University of Florida.

- https://files.stroyinf.ru/Data2/1/4293741/4293741553.pdf

- https://vniir-m.ru/sites/default/files/articles/kontrafakt_2019_0.pdf

- Книга О., Макарова А. Системы прослеживания и методы маркировки электронных компонентов в России. https://www.electronics.ru/files/article_pdf/9/article_9622_882.pdf