Испытательное оборудование в микроэлектронике — это специализированные высокоточные устройства, обеспечивающие контроль и тестирование электронно-компонентной базы (ЭКБ) на различных этапах производства. Оно позволяет выявлять дефекты, проверять электрические параметры и оценивать надежность изделий, что обеспечивает высокое качество и стабильность работы конечной продукции. В этой обзорной статье рассмотрены основные виды испытательного оборудования для микроэлектроники, их принципы работы и области применения в современных производственных процессах.

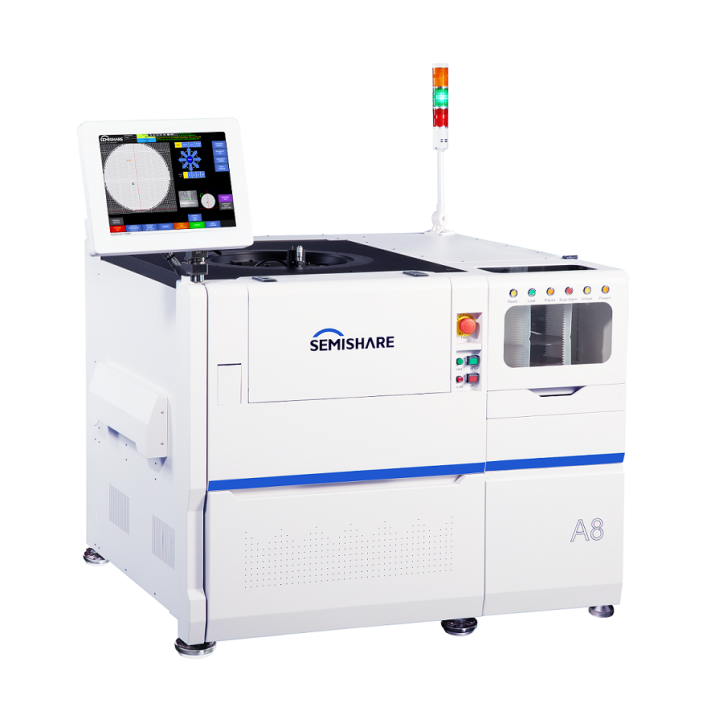

Зондовые станции

Зондовые станции представляют собой высокоточные устройства для электрических измерений на полупроводниковых пластинах. Оборудование обеспечивает контакт с микроэлектронными структурами через зонды, позволяя проводить DC, RF и СВЧ измерения без разрушения изделий. Использование зондовых станций регламентировано, к примеру, ГОСТ Р 71157-2023 «Усилители сверхвысокочастотного диапазона. Методы измерений электрических параметров».

Бывают нескольких видов:

- Ручные – применяются для лабораторных исследований и разработки новых технологических процессов. Станции оснащаются микроскопами с увеличением до 3000x и обеспечивают точность позиционирования до ±0.003 мм.

- Автоматические – предназначены для массового контроля качества в серийном производстве. Имеют функции автоматического выравнивания пластин, позиционирования и тестирования кристаллов с возможностью обработки пластин диаметром до 12 дюймов.

- Специализированные – включают системы для тестирования при криогенных температурах, измерений на терагерцевых частотах и контроля микроэлектромеханических систем (МЭМС).

Автоматические тестеры микросхем (ATE)

Программно-аппаратные комплексы для функционального и параметрического контроля интегральных схем. Оборудование состоит из тестовой головки, системы позиционирования и управляющего программного обеспечения.

Принцип работы основан на подаче тестовых сигналов на выводы и анализе откликов в автоматическом режиме. Системы способны одновременно тестировать множество параметров и выполнять сортировку изделий по категориям качества.

Области применения включают контроль цифровых и аналоговых элементов ЭКБ и устройств со смешанными сигналами. Оборудование обеспечивает высокую производительность тестирования до нескольких тысяч изделий в час, что актуально для крупномасштабных производств.

Установки климатических испытаний

- Термокамерыпредназначены для проверки температурной устойчивости микроэлектронных изделий в диапазоне от -70°C до +250°C. Камеры обеспечивают равномерное распределение температуры по рабочему объему с точностью ±1°C.

- Термовлагокамерысоздают комбинированные воздействия температуры и влажности до 98%. Оборудование применяется для оценки надежности герметизации корпусов и стойкости к коррозии.

- Термоциклирующие установки реализуют многократные циклы нагрева-охлаждения для выявления дефектов межсоединений и оценки термомеханической надежности.

- Барокамерывоспроизводят условия пониженного атмосферного давления для испытаний изделий, предназначенных для работы в высотных условиях.

Перечисленное оборудование используется в различных отраслях, о чем свидетельствует достаточно широкий перечень актуальных регламентирующих стандартов, в том числе:

- ГОСТ 15543.1-89 «Изделия электротехнические. Общие требования в части стойкости к климатическим внешним воздействующим факторам»

- ГОСТ 16962.2-90 «Изделия электротехнические. Методы испытаний на стойкость к механическим внешним воздействующим факторам»

- ГОСТ 17516.1-90 «Изделия электротехнические. Общие требования в части стойкости к механическим внешним воздействующим факторам»

- ГОСТ 24682-81 «Изделия электротехнические. Общие технические требования в части стойкости к воздействию специальных сред»

- ГОСТ 20.57.406-81 «Комплексная система контроля качества. Изделия электронной техники, квантовой электроники и электротехнические. Методы испытаний»

- ГОСТ РВ 20.57.416-98 «Изделия электронной техники, квантовой электроники и электротехнические военного назначения»

Установки механических испытаний

- Вибростендысоздают контролируемые вибрационные воздействия для проверки механической прочности корпусов и внутренних соединений ЭКБ. Системы обеспечивают синусоидальную и случайную вибрацию в частотном диапазоне от единиц герц до десятков килогерц.

- Ударные установкивоспроизводят одиночные и многократные ударные нагрузки для оценки стойкости к механическим воздействиям. Амплитуда ускорений может достигать нескольких тысяч g.

- Центрифугисоздают постоянные перегрузки для испытания изделий на устойчивость к линейным ускорениям.

Применение вибрационных установок, оборудования для исследования ударных воздействий и центрифуг описано в ГОСТ 20.57.406-81 «Комплексная система контроля качества. Изделия электронной техники, квантовой электроники и электротехнические. Методы испытаний».

Оптические инспекционные системы

AOI системы (Automated Optical Inspection) применяют высокоразрешающие камеры и алгоритмы машинного зрения для неразрушающего контроля поверхности микроэлектронных изделий.

- 2D-системы выполняют планарную инспекцию,

- 3D AOI – создают трехмерные модели для точного анализа геометрии.

Рентгеновские установки AXI используют проникающую способность рентгеновского излучения для выявления внутренних дефектов:

- 2D-системы обеспечивают быстрое сквозное просвечивание,

- 3D-томографы позволяют получить полную пространственную картину внутренней структуры.

Особенности применения оптических систем описаны в уже упомянутом ГОСТ 20.57.406-81.

Параметрические анализаторы

- Полупроводниковые анализаторыизмеряют вольт-амперные и вольт-фарадные характеристики полупроводниковых структур. Приборы обеспечивают высокую точность измерений тока (до фемтоампер) и напряжения в широком динамическом диапазоне.

- LCR-метрыспециализируются на измерении индуктивности, емкости и сопротивления компонентов на различных частотах. Применяются для контроля пассивных элементов интегральных схем.

- Анализаторы цепейвыполняют измерения S-параметров для характеризации высокочастотных свойств микроэлектронных устройств.

Один из основных стандартов, относящихся к этому типу испытаний – ГОСТ Р 71265-2024 «Системы автоматизированного проектирования электроники. Анализ целостности сигналов и питания на печатных платах. Маршрут анализа проектов и обработка результатов».

Установки тестирования на надежность

- Установки ускоренных испытанийреализуют форсированные режимы работы микросхем при повышенных температуре, напряжении и токе для ускоренной оценки надежности. Системы позволяют экстраполировать результаты на длительные сроки эксплуатации.

- Burn-in системыпроводят длительное термоэлектрическое старение изделий для выявления скрытых дефектов. Установки рассчитаны на одновременную обработку сотен и тысяч компонентов.

Актуальный стандарт, в котором описаны методы испытаний микроэлектроники на надежность – ГОСТ Р 57394-2017 «Микросхемы интегральные и приборы полупроводниковые. Методы ускоренных испытаний на безотказность».

Установки для контроля герметичности

- Гелиевые течеискателивыявляют микронегерметичности корпусов путем обнаружения молекул гелия-трассера. Чувствительность современных систем достигает 10^-12 атм·см³/с.

- Радиоизотопные установки используют радиоактивные индикаторы для обнаружения негерметичности корпусов. Метод обеспечивает высокую чувствительность и применим для массового контроля.

Системы функционального тестирования

- FCT установки(Functional Circuit Testing) проверяют соответствие ЭКБ функциональным спецификациям в реальных условиях эксплуатации. Системы воспроизводят рабочие алгоритмы и нагрузочные режимы для комплексной оценки работоспособности.

- Тестеры граничного сканированияиспользуют встроенные в электронно-компонентную базу средства самодиагностики по стандарту IEEE 1149 для контроля внутренних соединений и логических функций.

Современное испытательное оборудование для микроэлектроники характеризуется высокой степенью автоматизации, точностью измерений и возможностью интеграции в автоматизированные производственные линии, что обеспечивает эффективный контроль качества на всех этапах изготовления микроэлектронных изделий.