Мнимые и реальные проблемы поверхностного монтажа электронных модулей для жестких условий эксплуатации

Своими исследованиями в области технологий поверхностного монтажа радиокомпонентов в бессвинцовом исполнении с применением оловянно-свинцовых припойных паст с нами делится начальник отдела радиоэлектронных технологий ОАО «Авангард» Владимир Ивин.

Владимир Ивин

Для того чтобы читатель мог сразу оценить для себя практическую ценность данной статьи, обозначу основные ее темы. Мною ставились следующие задачи:

При отработке режимов выполнения технологических операций автоматизированной сборки и монтажа опытных образцов типовых электронных модулей установлено, что бессвинцовые покрытия выводов ЭРИ ИП полностью совместимы с оловянно-свинцовым припоем, то есть в процессе пайки они хорошо смачиваются и образуют высококачественные паяные соединения при условии полной оптимизации параметров дозированного нанесения припойной пасты и температурно-временных режимов пайки. Качество ПС, выполненных с применением оловянно-свинцовых припоев, оказалось выше качества бессвинцовых паяных ПС, то есть монтаж ЭРИ ИП с бессвинцовым покрытием выводов при условии их удовлетворительной паяемости оловянно-свинцовыми припоями по традиционной технологии предпочтителен по сравнению с бессвинцовой технологией.

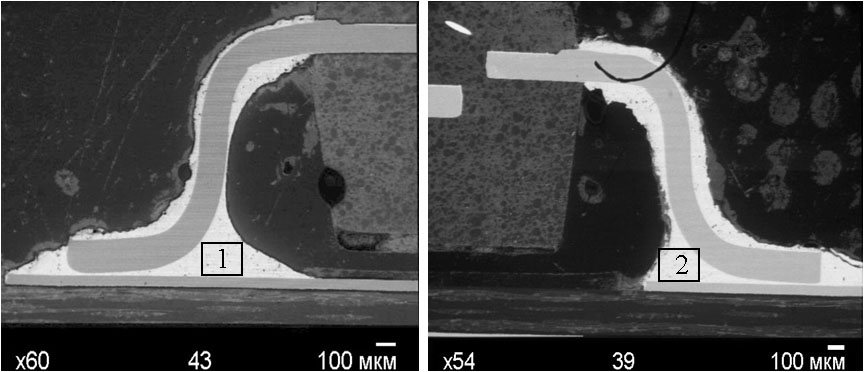

Металлографические исследования шлифов ПС, образованных оловянно-свинцовым припоем между облуженными припоем ПОС-61 контактными площадками печатной платы (ПП) и выводами поверхностно-монтируемых ЭРИ (микросхем в корпусах типа SOIC, TSSOP, TSOP, QFP и др.) с покрытиями Sn100 (бессвинцовое) и Sn85Pb15 (свинецсодержащее) показали практически идентичные микроструктуры ПС. В ПС формируются тонкие слои однотипных интерметаллидов (SnCu3, Sn5Cu6) на границах с медной контактной площадкой ПП и с основным металлом вывода компонента, между которыми располагается мелкозернистая структура твердого раствора околоэвтектического оловянно-свинцового припоя толщиной 60–100 мкм без посторонних включений. Незначительное отличие микроструктур ПС заключается в соотношении олова и свинца в твердом растворе околоэвтектического оловянно-свинцового припоя, вызванного полным растворением в расплавленном припое тонкого покрытия вывода в процессе пайки и диффузии металла покрытия в припой паяного соединения. В ПС ЭРИ, чьи выводы покрывались Sn100, содержится олова больше, а свинца меньше всего на 1–3%, чем в ПС ЭРИ, на выводах которых было покрытие Sn85Pb15.

Учитывая идентичность микроструктур вышеописанных ПС можно утверждать, что при условии корректного проектирования электронных модулей долговечность ПС ЭРИ, на выводах которых было «бессвинцовое» покрытие (Sn100, Sn97Bi3, Sn98Cu2 и др.), должна быть на уровне долговечности традиционного оловянно-свинцового ПС, что и подтвердили проведенные ускоренные сравнительные испытания ПС различных конструкций, в том числе испытания на термоциклические воздействия в диапазоне температур от –65 до +125 °С, 6000 циклов [1–3].

Корректное проектирование электронных модулей предполагает, что состав припоя, структура зернистости и форма ПС являются параметрами, имеющими вторичное значение для надежности ПС [4]. Первичными параметрами ПС поверхностного монтажа, которые в первую очередь влияют на надежность ПС, являются конструктивные параметры, выбираемые при проектировании. К ним относятся: физический размер компонента, тип соединения (выводное или безвыводное), высота и площадь ПС, жесткость вывода, несовпадение коэффициентов температурного расширения (КТР) компонента и подложки, циклический диапазон температуры и циклическое несовпадение КТР. Именно эти конструктивные параметры определяют максимальный уровень напряжения, возникающего в припое ПС в процессе термоциклирования, и величину деформации, испытываемую ПС в процессе температурного расширения и взаимодействия компонента и подложки, на которую он припаян. Таким образом, потенциальная надежность ПС и электронного модуля в целом закладывается в процессе проектирования, а реализуется в процессе производства после отработки и полной оптимизации параметров технологии сборки и монтажа, в том числе дозированного нанесения припойной пасты и температурно-временных режимов пайки.

Вместе с тем ПС, полученные при пайке оловянно-свинцовым припоем шариковых выводов корпуса BGA из бессвинцового припоя Sn96,5Ag3,0Cu0,5, имеют микроструктуры, существенно отличающиеся от структуры традиционного оловянно-свинцового ПС BGA. В зависимости от количества нанесенной оловянно-свинцовой припойной пасты на контактные площадки ПП в процессе пайки образуются ПС, имеющие структуру четырехкомпонентного неэвтектического сплава SnPbAgCu с содержанием свинца от 5 до 20%. Неэвтектические сплавы с различным химическим составом имеют разные температуры плавления и различные микроструктуры и, вероятно, отличные механические и эксплуатационные свойства, которые еще полностью не изучены.

При замене бессвинцовых шариковых выводов микросхем в корпусах BGA на оловянно-свинцовые по технологии «реболлинг» появляется возможность при последующем монтаже «доработанной» BGA сформировать традиционные оловянно-свинцовые ПС. Однако некоторые производители компонентов не рекомендуют проводить процесс замены шариковых выводов из-за возможного повреждения контактных площадок и маски корпуса BGA в процессе механического воздействия при зачистке подложки после удаления бессвинцовых шариков и двух циклов теплового воздействия, которым подвергается компонент в процессе реболлинга [5]. Применение технологии реболлинга исключает возможность предъявления рекламаций на ЭРИ в связи с дополнительными циклами пайки, поскольку для большинства элементов предусмотрено не более трех перепаек. Кроме того, реболлинг — это достаточно дорогой и трудоемкий процесс, требующий высокой квалификации персонала, то есть в спецтехнике процесс замены шариковых выводов процесс нежелательный [6].

Для решения данной проблемы была разработана подготовительная операция «преобразование» как альтернатива реболлингу. На способ преобразования и состав преобразующей припойной пасты подана заявка на патент, и получен положительный ответ.

Процесс преобразования включает следующие простые групповые операции, выполняемые механизированным или автоматизированным способом

В результате бессвинцовый припой шариковых выводов и преобразующая оловянно-свинцовая паста с большим содержанием свинца, переходят из твердого в жидкое состояние при стандартном температурно-временном профиле и перемешиваются между собой в процессе взаимной диффузии олова и свинца в расплавленный припой.

Таким образом, подготовительная операция преобразования матрично расположенных шариковых выводов микросхемы из бессвинцового припоя в оловянно-свинцовые околоэвтектического состава производится за один цикл теплового воздействия, исключает механические воздействия на микросхему и ее контактные площадки и сохраняет полную работоспособность микросхемы после преобразования. Операция «преобразование» позволяет в процессе последующего поверхностного монтажа микросхем с преобразованными шариковыми выводами на печатную плату формировать надежные и качественные паяные соединения, предназначенные для работы в жестких условиях эксплуатации.

Высокая усталостная долговечность паяных соединений, обеспечиваемая оловянно-свинцовым припоем и увеличенной высотой матрично расположенных шариковых (компланарных) выводов микросхемы, необходима в приборах для медицины, транспортной техники (автомобильной, железнодорожной, авиационной и морской), а также в военной и космической технике.

Для обеспечения внедрения в производство предприятием ОАО «Авангард» разработан ряд преобразующих припойных паст, которые в настоящее время проходят апробацию на предприятиях отрасли, применяющих в производстве РЭА микросхемы в корпусах BGA и СSP. В 2014 году планируется освоить серийный выпуск преобразующих припойных паст. С 2012 года нашим предприятием осуществляется серийный выпуск восьми марок некоррозионных оловянно-свинцовых припойных паст, предназначенных для групповой механизированной пайки узлов РЭА, трех марок слабоактивированных флюсов, применяемых при селективной и волновой пайке, и двух марок отмывочных жидкостей, предназначенных для водной и полуводной отмывки печатных узлов от остатков флюса после пайки [8].

Таким образом, можно констатировать, что:

1. Иванов Н. Н., Ивин В. Д., Алексеев С. А. (2009). «Исследование надежности бессвинцовых и комбинированных паяных соединений в условиях жестких воздействующих факторов. Часть 1. Цели, объекты, программа и методика сравнительных ускоренных испытаний. Анализ результатов испытаний». Вопросы радиоэлектроники, сер. ОТ, вып. 4, С. 85–102.

2. Иванов Н. Н., Ивин В. Д., Алексеев С. А. (2009). «Исследование надежности бессвинцовых и комбинированных паяных соединений в условиях жестких воздействующих факторов. Часть 2. Анализ результатов испытаний, оценка надежности ПС по результатам сравнительных испытаний. Выводы и рекомендации». Вопросы радиоэлектроники, сер. ОТ, вып. 4, С. 103–114.

3. Иванов Н. Н., Ивин В. Д., Алексеев С. А., Федоров С. С., Дзюбаненко С. В., Зубец О. С. (2012). «Технология пайки компонентов BGA для применения в инновационной РЭА ответственного применения». Вопросы радиоэлектроники, сер. ОТ, вып.1, С. 39–52.

4. IPC-SM-785 «Руководящие указания по ускоренным методам испытаний на надежность паяных соединений технологии поверхностного монтажа», раздел 55. Реболлинг BGA-компонентов: технология и оснастка для восстановления шариковых выводов (2008). Информационный портал по технологиям производства электроники URL:http://www.elinform.ru/articles_97.htm

6. Проблемы бессвинцовой пайки. Международный форум «Асолд 2008». Компоненты и технологии» № 2, 2009. С. 120–129.

7. Ли Нинг-Ченг. (2006). Технология пайки оплавлением, поиск и устранение дефектов. Москва: Технологии, 392 с.

8. Иванов Н. Н., Ивин В. Д., Алексеев С. А., Дзюбаненко С. В., Клепиков А. А., Федоров С. С. (2012) Припойные пасты и отмывочные жидкости для монтажа электронных модулей ответственной РЭА // «Вопросы радиоэлектроники«, сер. ОТ, 2012, вып. 1. Москва, 2012. С. 21–31.

Своими исследованиями в области технологий поверхностного монтажа радиокомпонентов в бессвинцовом исполнении с применением оловянно-свинцовых припойных паст с нами делится начальник отдела радиоэлектронных технологий ОАО «Авангард» Владимир Ивин.

Владимир Ивин

Для того чтобы читатель мог сразу оценить для себя практическую ценность данной статьи, обозначу основные ее темы. Мною ставились следующие задачи:

- обосновать возможность монтажа электрорадиоизделий иностранного производства (ЭРИ ИП) с бессвинцовыми покрытиями выводов оловянно-свинцовыми припоями по традиционной технологии поверхностного монтажа;

- обозначить существующую проблему обеспечения заданной надежности РЭА в процессе проектирования, при котором игнорируются особенности обеспечения заданной долговечности паяных соединений (ПС) электронных модулей в целом, смонтированных по технологии поверхностного монтажа;

- представить вновь разработанную технологию «преобразования» матрично расположенных шариковых выводов микросхем в корпусах BGA и CSP из бессвинцовых в оловянно-свинцовые околоэвтектического состава как альтернативы технологии реболлинга.

При отработке режимов выполнения технологических операций автоматизированной сборки и монтажа опытных образцов типовых электронных модулей установлено, что бессвинцовые покрытия выводов ЭРИ ИП полностью совместимы с оловянно-свинцовым припоем, то есть в процессе пайки они хорошо смачиваются и образуют высококачественные паяные соединения при условии полной оптимизации параметров дозированного нанесения припойной пасты и температурно-временных режимов пайки. Качество ПС, выполненных с применением оловянно-свинцовых припоев, оказалось выше качества бессвинцовых паяных ПС, то есть монтаж ЭРИ ИП с бессвинцовым покрытием выводов при условии их удовлетворительной паяемости оловянно-свинцовыми припоями по традиционной технологии предпочтителен по сравнению с бессвинцовой технологией.

Металлографические исследования шлифов ПС, образованных оловянно-свинцовым припоем между облуженными припоем ПОС-61 контактными площадками печатной платы (ПП) и выводами поверхностно-монтируемых ЭРИ (микросхем в корпусах типа SOIC, TSSOP, TSOP, QFP и др.) с покрытиями Sn100 (бессвинцовое) и Sn85Pb15 (свинецсодержащее) показали практически идентичные микроструктуры ПС. В ПС формируются тонкие слои однотипных интерметаллидов (SnCu3, Sn5Cu6) на границах с медной контактной площадкой ПП и с основным металлом вывода компонента, между которыми располагается мелкозернистая структура твердого раствора околоэвтектического оловянно-свинцового припоя толщиной 60–100 мкм без посторонних включений. Незначительное отличие микроструктур ПС заключается в соотношении олова и свинца в твердом растворе околоэвтектического оловянно-свинцового припоя, вызванного полным растворением в расплавленном припое тонкого покрытия вывода в процессе пайки и диффузии металла покрытия в припой паяного соединения. В ПС ЭРИ, чьи выводы покрывались Sn100, содержится олова больше, а свинца меньше всего на 1–3%, чем в ПС ЭРИ, на выводах которых было покрытие Sn85Pb15.

Учитывая идентичность микроструктур вышеописанных ПС можно утверждать, что при условии корректного проектирования электронных модулей долговечность ПС ЭРИ, на выводах которых было «бессвинцовое» покрытие (Sn100, Sn97Bi3, Sn98Cu2 и др.), должна быть на уровне долговечности традиционного оловянно-свинцового ПС, что и подтвердили проведенные ускоренные сравнительные испытания ПС различных конструкций, в том числе испытания на термоциклические воздействия в диапазоне температур от –65 до +125 °С, 6000 циклов [1–3].

Корректное проектирование электронных модулей предполагает, что состав припоя, структура зернистости и форма ПС являются параметрами, имеющими вторичное значение для надежности ПС [4]. Первичными параметрами ПС поверхностного монтажа, которые в первую очередь влияют на надежность ПС, являются конструктивные параметры, выбираемые при проектировании. К ним относятся: физический размер компонента, тип соединения (выводное или безвыводное), высота и площадь ПС, жесткость вывода, несовпадение коэффициентов температурного расширения (КТР) компонента и подложки, циклический диапазон температуры и циклическое несовпадение КТР. Именно эти конструктивные параметры определяют максимальный уровень напряжения, возникающего в припое ПС в процессе термоциклирования, и величину деформации, испытываемую ПС в процессе температурного расширения и взаимодействия компонента и подложки, на которую он припаян. Таким образом, потенциальная надежность ПС и электронного модуля в целом закладывается в процессе проектирования, а реализуется в процессе производства после отработки и полной оптимизации параметров технологии сборки и монтажа, в том числе дозированного нанесения припойной пасты и температурно-временных режимов пайки.

Вместе с тем ПС, полученные при пайке оловянно-свинцовым припоем шариковых выводов корпуса BGA из бессвинцового припоя Sn96,5Ag3,0Cu0,5, имеют микроструктуры, существенно отличающиеся от структуры традиционного оловянно-свинцового ПС BGA. В зависимости от количества нанесенной оловянно-свинцовой припойной пасты на контактные площадки ПП в процессе пайки образуются ПС, имеющие структуру четырехкомпонентного неэвтектического сплава SnPbAgCu с содержанием свинца от 5 до 20%. Неэвтектические сплавы с различным химическим составом имеют разные температуры плавления и различные микроструктуры и, вероятно, отличные механические и эксплуатационные свойства, которые еще полностью не изучены.

При замене бессвинцовых шариковых выводов микросхем в корпусах BGA на оловянно-свинцовые по технологии «реболлинг» появляется возможность при последующем монтаже «доработанной» BGA сформировать традиционные оловянно-свинцовые ПС. Однако некоторые производители компонентов не рекомендуют проводить процесс замены шариковых выводов из-за возможного повреждения контактных площадок и маски корпуса BGA в процессе механического воздействия при зачистке подложки после удаления бессвинцовых шариков и двух циклов теплового воздействия, которым подвергается компонент в процессе реболлинга [5]. Применение технологии реболлинга исключает возможность предъявления рекламаций на ЭРИ в связи с дополнительными циклами пайки, поскольку для большинства элементов предусмотрено не более трех перепаек. Кроме того, реболлинг — это достаточно дорогой и трудоемкий процесс, требующий высокой квалификации персонала, то есть в спецтехнике процесс замены шариковых выводов процесс нежелательный [6].

Для решения данной проблемы была разработана подготовительная операция «преобразование» как альтернатива реболлингу. На способ преобразования и состав преобразующей припойной пасты подана заявка на патент, и получен положительный ответ.

Процесс преобразования включает следующие простые групповые операции, выполняемые механизированным или автоматизированным способом

- Нанесение через металлический трафарет преобразующей припойной пасты расчетного состава на несмачиваемый материал типа стекла, керамики и др.

- Установка микросхемы с матрично-расположенными шариковыми выводами из бессвинцового припоя на подложку из несмачиваемого припоем материала с предварительно нанесенной преобразующей припойной пастой.

- Нагрев микросхемы в соответствии с температурно-временным профилем.

В результате бессвинцовый припой шариковых выводов и преобразующая оловянно-свинцовая паста с большим содержанием свинца, переходят из твердого в жидкое состояние при стандартном температурно-временном профиле и перемешиваются между собой в процессе взаимной диффузии олова и свинца в расплавленный припой.

Таким образом, подготовительная операция преобразования матрично расположенных шариковых выводов микросхемы из бессвинцового припоя в оловянно-свинцовые околоэвтектического состава производится за один цикл теплового воздействия, исключает механические воздействия на микросхему и ее контактные площадки и сохраняет полную работоспособность микросхемы после преобразования. Операция «преобразование» позволяет в процессе последующего поверхностного монтажа микросхем с преобразованными шариковыми выводами на печатную плату формировать надежные и качественные паяные соединения, предназначенные для работы в жестких условиях эксплуатации.

Высокая усталостная долговечность паяных соединений, обеспечиваемая оловянно-свинцовым припоем и увеличенной высотой матрично расположенных шариковых (компланарных) выводов микросхемы, необходима в приборах для медицины, транспортной техники (автомобильной, железнодорожной, авиационной и морской), а также в военной и космической технике.

Для обеспечения внедрения в производство предприятием ОАО «Авангард» разработан ряд преобразующих припойных паст, которые в настоящее время проходят апробацию на предприятиях отрасли, применяющих в производстве РЭА микросхемы в корпусах BGA и СSP. В 2014 году планируется освоить серийный выпуск преобразующих припойных паст. С 2012 года нашим предприятием осуществляется серийный выпуск восьми марок некоррозионных оловянно-свинцовых припойных паст, предназначенных для групповой механизированной пайки узлов РЭА, трех марок слабоактивированных флюсов, применяемых при селективной и волновой пайке, и двух марок отмывочных жидкостей, предназначенных для водной и полуводной отмывки печатных узлов от остатков флюса после пайки [8].

Таким образом, можно констатировать, что:

- отсутствуют технические проблемы использования в аппаратуре ответственного применения бессвинцовых ЭРИ ИП, но имеют место организационные проблемы по получению разрешения на применение бессвинцовых ЭРИ ИП в военной технике;

- существует серьезная проблема обеспечения заданной надежности РЭА в процессе проектирования, при котором игнорируются особенности обеспечения заданной долговечности паяных соединений и электронных модулей в целом, смонтированных по технологии поверхностного монтажа, из-за отсутствия в отечественной НТД актуальных методик расчета и прогнозирования усталостной долговечности ПС.

- возможность монтажа в аппаратуре ответственного применения сертифицированных ЭРИ ИП индустриального исполнения с бессвинцовым покрытиями по традиционной технологии поверхностного монтажа оловянно-свинцовым припоем технически обоснована;

- бессвинцовые покрытия выводов поверхностно-монтируемых ЭРИ ИП при условии их хорошей паяемости оловянно-свинцовыми припоями не влияют на надежность паяных соединений;

- первичными параметрами ПС поверхностного монтажа, влияющими на надежность паяных соединений, являются конструктивные параметры, выбираемые при проектировании, в том числе физический размер компонента, тип соединения (выводное или безвыводное), высота и площадь ПС, жесткость вывода, несовпадение коэффициентов температурного расширения (КТР) компонента и подложки, циклический диапазон температуры и циклическое несовпадение КТР;

- конструкторам-разработчикам целесообразно при проектировании новых изделий с использованием поверхностно-монтируемых компонентов освоить процесс расчета и прогнозирования надежности паяных соединений, руководствуясь рекомендациями международного стандарта IPC-D-279 «Руководство по проектированию надежных модулей на печатных платах, собираемых по технологии поверхностного монтажа».

1. Иванов Н. Н., Ивин В. Д., Алексеев С. А. (2009). «Исследование надежности бессвинцовых и комбинированных паяных соединений в условиях жестких воздействующих факторов. Часть 1. Цели, объекты, программа и методика сравнительных ускоренных испытаний. Анализ результатов испытаний». Вопросы радиоэлектроники, сер. ОТ, вып. 4, С. 85–102.

2. Иванов Н. Н., Ивин В. Д., Алексеев С. А. (2009). «Исследование надежности бессвинцовых и комбинированных паяных соединений в условиях жестких воздействующих факторов. Часть 2. Анализ результатов испытаний, оценка надежности ПС по результатам сравнительных испытаний. Выводы и рекомендации». Вопросы радиоэлектроники, сер. ОТ, вып. 4, С. 103–114.

3. Иванов Н. Н., Ивин В. Д., Алексеев С. А., Федоров С. С., Дзюбаненко С. В., Зубец О. С. (2012). «Технология пайки компонентов BGA для применения в инновационной РЭА ответственного применения». Вопросы радиоэлектроники, сер. ОТ, вып.1, С. 39–52.

4. IPC-SM-785 «Руководящие указания по ускоренным методам испытаний на надежность паяных соединений технологии поверхностного монтажа», раздел 55. Реболлинг BGA-компонентов: технология и оснастка для восстановления шариковых выводов (2008). Информационный портал по технологиям производства электроники URL:http://www.elinform.ru/articles_97.htm

6. Проблемы бессвинцовой пайки. Международный форум «Асолд 2008». Компоненты и технологии» № 2, 2009. С. 120–129.

7. Ли Нинг-Ченг. (2006). Технология пайки оплавлением, поиск и устранение дефектов. Москва: Технологии, 392 с.

8. Иванов Н. Н., Ивин В. Д., Алексеев С. А., Дзюбаненко С. В., Клепиков А. А., Федоров С. С. (2012) Припойные пасты и отмывочные жидкости для монтажа электронных модулей ответственной РЭА // «Вопросы радиоэлектроники«, сер. ОТ, 2012, вып. 1. Москва, 2012. С. 21–31.